Metode CNC programiranja

Postoje tri glavna načina za razvoj kontrolnih programa:

Tehnike ručnog programiranja;

· Programiranje na CNC stalku (prodavnica);

· Programiranje pomoću CAM sistema.

Do sada smo koristili isključivo ručno programiranje na nivou G-koda kako bismo olakšali razumijevanje osnova CNC-a. Zatim ćemo pogledati druge metode kreiranja kontrolnih programa i pokazati stvarnim primjerima upotrebu svake metode da bismo odredili koja je najbolja. Trebali biste razumjeti razlike u ove tri metode programiranja i zapamtiti da nijedna od njih nije lijek za bilo koju industriju. Svaka metoda ima svoju nišu u inženjerskoj industriji.

Ručno programiranje. Ručno programiranje je dosadan zadatak. Doduše, riječi, adrese i pucnjeve većina početnika doživljava kao "kinesku gramatiku". Međutim, svi tehnološki programeri moraju dobro razumjeti tehnike ručnog programiranja, bez obzira da li ih stvarno koriste ili ne.

Možete povezati ručno programiranje za CNC sa izvođenjem aritmetike s olovkom i papirom, za razliku od obavljanja aritmetike. elektronski kalkulator... Nastavnici matematike jednoglasno se slažu da učenici prvo moraju naučiti kako da izvode aritmetiku rukom. I tek onda koristite kalkulator kako biste ubrzali proceduru zamornih proračuna.

Šta je bolje od ručnog programiranja? Još uvijek postoje mnoge industrije koje koriste isključivo ručno programiranje za CNC strojeve. Zaista, ako se koristi nekoliko CNC strojeva, a dijelovi za proizvodnju su prilično jednostavni, tada će kompetentni programer-tehnolog sa odličnom tehnikom ručnog programiranja moći nadmašiti u produktivnosti rada moćnog programera-tehnologa koristeći CAM sistem. Ili se mašine koriste za izvođenje ograničenog spektra proizvoda. Jednom kada se programira obrada takvih stavki, malo je vjerovatno da će se promijeniti u bilo kojem trenutku u budućnosti.

U ovom slučaju, ručno programiranje za CNC je najisplativije.

Konačno, čak iu slučaju korištenja CAM sistema, često postoji potreba za ispravljanjem NC okvira zbog detekcije grešaka u fazi obrade. Također, općenito je prihvaćeno ispravljanje NC blokova nakon serije prvih probnih radova na CNC mašini. Ako programer ponovo mora da koristi CAM sistem da bi izvršio ova često elementarna podešavanja, to će nepotrebno produžiti proces preprodukcije.

Programiranje na kontrolnoj tabli CNC sistema (operativni sistemi). Ova metoda programiranja postala je prilično popularna posljednjih godina. Programi se kreiraju i unose direktno na CNC stalak pomoću tastature, displeja i sistema piktograma i menija.

Programer može odmah provjeriti NC blokove grafički simulirajući obradu na ekranu stalka.

Sistemi dijaloško-grafičkog dizajna značajno se razlikuju jedan od drugog. U većini slučajeva, bilo koji od njih je jednonamjenski sistem dizajniran za automatizaciju programiranja. određenog tipa obradu na određenoj opremi. Štaviše, neki modeli, posebno oni koji su već van proizvodnje, bili su dizajnirani samo za ručni unos upravljački program i samim tim nije mogao obezbijediti tehnologiju daljinskog programiranja korištenjem CAM sistema. Međutim, više moderni modeli Mogu da rade i u interaktivnom režimu i imaju uređaje za unos G kodova, koje generišu drugi CAM sistemi. Postoje problemi povezani sa programiranjem na kontrolnoj tabli SPU sistema. Neki programeri koriste isključivo CNC metodu programiranja. Drugi vide ovu metodu kao ekonomski neefikasnu, čak i rasipnu. Nije iznenađujuće da svaka od strana u sporu ima svoje prednosti i nedostatke.

Preduzeća koja koriste ograničen broj radnika i proizvodi širok spektar delova, imaju tendenciju da koriste metodu programiranja direktno na CNC mašini. Ovdje se jedan radnik može koristiti za obavljanje raznih poslova vezanih za održavanje CNC mašina. Na primjer, rukovalac CNC mašine se bavi podešavanjem radnog komada, fiksiranjem, ulaskom u NC, provjeravanjem i optimizacijom NC-a i prati obradu. U ovom slučaju, metoda programiranja "na CNC stalku" je vrlo opravdana i efikasnija od plaćanja usluga određenog "udaljenog" programera-tehnologa.

U velikom proizvodnom okruženju, glavni cilj je maksimalno korištenje CNC mašine. Tada se za podršku koristi čitavo osoblje maksimalno opterećenje mašine i nesmetanu proizvodnju delova na svakoj mašini. Bez obzira na razlog, rukovodstvo će vrijeme zastoja mašine smatrati gubljenjem vremena i novca. Jedna osoba može postaviti alate za izradu sljedećeg dijela dok se trenutni dio obrađuje (unaprijed priprema zamjenu stroja). Ostali radnici u ovom trenutku učitavaju UE i otklanjaju greške. U tom slučaju, rukovalac mašine samo postavlja zazore i uklanja gotove delove. Osoblje za podršku minimizira gubljenje vremena povezanog sa instalacijom i puštanjem u rad, kao i istovarom mašine, obavljajući glavni zadatak - minimiziranje vremena tokom kojeg mašina miruje. Lako je shvatiti da menadžment neće biti zainteresovan za razvoj kontrolnog programa direktno na mašini, jer će to dovesti do kolosalnog gubitka vremena mašine.

Postoje još dva faktora koji utiču na upotrebu određene metode. Prvi se odnosi na stimulaciju operatera CNC mašine. Osoba koja izvodi interaktivni dizajn PM-a treba da ima veću platu i motivaciju. Uostalom, ovaj zaposlenik daje značajan doprinos uspjehu poslovanja. Uz takve poticaje, zaposlenik može nadmašiti “normalnog” programera-tehnologa koji polako razvija programirani program daleko od radnje.

Drugi faktor koji utječe na izbor metode programiranja je nomenklatura proizvedenih dijelova za koje je potrebno pisati upravljačke programe. Ako je nomenklatura značajna, onda je malo vjerovatno da će kontraprogramiranje biti uspješno.

Programiranje sa CAM sistemima. CAM sistemi vam omogućavaju da "podignete" programiranje za CNC mašine za više visoki nivo u poređenju sa rutinskim ručnim programiranjem. CAM sistemi neprestano osvajaju svakoga više pristalice. Sumirajući, možemo reći da CAM sistemi olakšavaju rad tehnologa-programera u tri glavna pravca:

Oslobodite tehnologa-programera potrebe da radi matematičkih proračuna ručno;

· Omogućava vam da kreirate na jednom osnovni jezik kontrolni programi za razne opreme sa CNC;

· Omogućiti tehnologu standardne funkcije koje automatizuju ovu ili onu obradu.

Za korištenje CAM-sistema koristi se tehnolog-programer PC ili radna stanica... Računarski program automatski generiše kontrolni program (G-kod). Onda kontrolni program se na ovaj ili onaj način prenosi u memoriju stalka CNC mašine.

CAM sistemi se mogu podijeliti u dvije kategorije - lingvistički i grafički unos informacija. Koristeći prvi, tehnolog je dužan da koristi programski jezik sličan BASIC-u ili C (si). Ovi CAM sistemi zahtevaju programiranje i neke od CAM sistema je stoga veoma teško naučiti.

Na drugom polu nalaze se CAM sistemi u kojima je svaki korak obrade postavljen interaktivno grafički način rada... Programer ima vizual povratne informacije tokom svakog koraka programskog zadatka. Stoga, u opšti slučaj takvi sistemi su lakši za učenje i rad.

Redoslijed procedura u CAM programiranju. Uprkos činjenici da su mogućnosti i " izgled„CAM sistemi se razlikuju jedni od drugih, ali postoji nešto zajedničko što ih spaja – ovo je metodologija njihove upotrebe. Prvo, programer mora da unese neke opšte informacije. Drugo, opišite parametre radnog komada, kao i radno mesto. (učvršćenje i alat Također je potrebno definirati redoslijed obrade.

opće informacije(1 korak). U ovom koraku od programera će se tražiti da unese podatke o nazivu dijela, njegovom kodu, datumu razvoja i nazivu kontrolnog programa. Nije neuobičajeno da se u ovom koraku podese dimenzije dijela i veličina ekrana kako bi se podesilo automatsko skaliranje. U pravilu se u ovoj fazi unose podaci o materijalu i parametrima radnog komada.

Definiranje i balansiranje geometrije (korak 2). Koristeći brojne metode za definiranje nepovezane geometrije, programer postepeno opisuje oblik obratka. U CAM sistemima sa grafičkim ulazom, programer će takođe videti svaki element geometrije na ekranu. Programer ima mogućnost da izabere najpogodniji metod za konstruisanje nepovezane geometrije, koji služi zadatku opisivanja oblika radnog komada.

Nakon što je geometrija definirana, većina CAM sistema uključuje izvođenje geometrije koja se obrezuje tako da odgovara geometriji stvarnom obliku obratka koji se proizvodi. Na primjer, linija koja se proteže izvan ekrana ograničena je na segment linije. Svaki luk kruga je također podvrgnut balansiranju.

Formiranje zaobilaznog niza. Većina CAM sistema dozvoljava uvoz geometrije CAD delova. Ovo je posebno korisno u slučaju složenih oblikovanih dijelova, jer tehnolog ne mora ulagati napore na ponovno opisivanje složene geometrije. Međutim, postoje četiri važna upozorenja koja kvare idealističku sliku izrade dizajna od kraja do kraja.

Prvo, svi elementi crteža kreirani u CAD sistemu moraju biti izrađeni striktno u istoj mjeri. Poznata nam je praksa prilagođavanja pojedinačnih dimenzija od strane dizajnera samo da bi se napravio kvalitetan crtež crteža ili jednostavno da bi se crtež ubrzao. Na primjer, odabrano je smanjenje veličine, pri čemu mali detalji crteža neće biti vidljivi na crtežu. To znači da trebate prikazati mali element uvećan i veličinu koju trebate staviti. Kao rezultat toga, tehnolog će imati mnogo problema da pronađe i ispravi pogrešan element.

Drugo, tehnologu je potrebno vrlo malo informacija sa crteža dijela koji je napravio dizajner. Ako je CAM sistem uvezen kompletan crtež, tada će tehnolog potrošiti dosta vremena na uklanjanje dodatni elementi geometrije, dimenzije, šrafure, itd. Sve dok CAD sistemi ne budu opremljeni jednostavnim, praktičnim i moćnim alatima za filtriranje geometrije, tehnolog će i dalje gubiti dragocjeno vrijeme na "čišćenje".

Treća primjedba. Važno je već u procesu projektovanja pridržavati se dogovora o lokaciji nulte tačke crteža. Poželjno je početak koordinata crteža postaviti u donji lijevi ugao crteža. U ovom slučaju, proces uvoza crteža u CAM sistem će teći glatko. U suprotnom, tehnologu će opet trebati vrijeme da riješi probleme.

Četvrta napomena. Većina CAM sistema pretpostavlja da će geometrija dijela biti opisana u nekom formatu koji je najprikladniji za programiranje strojne obrade. Upečatljiv primjer je okretanje. Lanci dimenzija su vam poznati. Uglavnom, dizajneri rijetko razmišljaju o tome. Kao rezultat toga, tehnolog ručno ponovo izračunava cijelu konturu dijela.

Zbog toga mnogi korisnici CAM-a često smatraju da je lakše redefinisati crtež u CAM sistemu (za jednostavne mašinski obrađene delove) nego uvoziti crteže iz CAD sistema. Kako radni komadi postaju složeniji i veoma je teško redefinisati elemente crtanja, mogućnost uvoza geometrije iz CAD sistema u CAM sistem postaje veoma važno pitanje.

Određivanje postupka obrade (3. korak). U trećem koraku programer postavlja način obrade dijela u CAM sistemu. Obezbeđen je znatnim iznosom gotova rješenja... Mnogi CAM sistemi uključuju interaktivni meniji za postavljanje parametara za određenu vrstu obrade. Programer treba samo da unese parametre, a CAM sistem će sam izračunati putanju obrade. U ovom koraku, CAM sistem vizualizuje putanju alata, dozvoljavajući programeru da to uradi vizuelna analizašta se može desiti na mašini. Ova sposobnost vizualizacije NC-a prije nego što se stvarno izvrši na mašini je jedna od prednosti CAM sistema. Konačno, programer može unijeti naredbu za generiranje kontrolnog programa u obliku G-kodova.

Kako se spremaju kontrolni programi. Bez obzira na to kako je CNC program nastao, tehnolozi u postrojenju uvijek brinu o očuvanju CNC arhiva i procedurama pretraživanja u njima. Čak i u slučaju kada CNC mašina izvršava isti program, potrebno je prvo kopirati NC u slučaju kvara pri očitavanju u stalku mašine.

Naravno, nakon što je program testiran na mašini, korisnik će želeti da sačuva program u njegovom referentnom obliku za upotrebu u bliskoj budućnosti. To se može učiniti na nekoliko načina.

Uređaji za skladištenje za UE skladištenje i organizaciju pretraživanja, uključuju: magnetofone, čitače, bušene I/O uređaje, prenosive diskete, uređaje ram memorija, laptop i desktop računare... Najviše je personalnih računara popularan način skladištenje, pretraživanje i prijenos upravljačkih programa. Hajde da ukratko prodiskutujemo kako se oni mogu koristiti za prenošenje CNC obrade na CNC mašinu.

Sve savremeni sistemi sa CNC tipom CNC opremljen sa RS-232-C portom. Svi moderni personalni računari su takođe opremljeni RS-232-C portom. Povezivanjem gornja dva porta kablom korisnik može kontrolisati proces prenosa podataka sa računara u RAM CNC sistema.

Naravno, ovo zahteva specijalizovani program, koji može učitati i istovariti CNC jedinicu iz CNC stalka. Većina modernih CAM sistema uključuje programe za učitavanje NC-a. Štaviše, postoji mnogo nezavisnih dobavljača, specijalizovani su ne samo za prenos CNC-a, već i za direktno upravljanje CNC mašinama sa računara. U ovim slučajevima CNC postolje je praktično nepotrebno. Slični sistemi skraćeno kao DNC.

2. VRSTE CNC MAŠINA

Napredak mikroelektronike, paralelno sa sve većim zahtjevima za kvalitetom obrade, fleksibilnošću rekonfiguracije proizvodnje, guraju ručne mašine u oblast popravki, malih biznisa i hobija. Programiranje CNC mašina je najvažniji deo tehnološka podrška u savremenim preduzećima.

Programiranje se sastoji u postavljanju međusobno povezanog niza naredbi koje predstavljaju kodirani algoritam za kretanje radnih tijela, reznih alata i radnih komada. Najčešći međunarodno standardizirani alfanumerički kod ostaje ISO 7 bit. Napredne CNC kontrole podržavaju i standardni kod i vlasničke jezike za dijalog.

Metode programiranja

Proces programiranja se može izvesti:

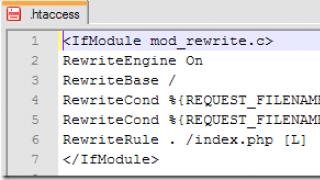

- Ručno. Tehnolog sastavlja program na udaljenom računaru u uređivaču teksta. Zatim ga prenosi u memoriju kontrolnog sistema pomoću USB-driva, optičkog diska, flopi diska ili preko portova interfejsa povezanih sa računarom kablom.

- Na kontrolnoj tabli (rack) CNC jedinice. Komande se unose sa tastature i prikazuju na ekranu. Skup ikona odgovara listi standardnih ciklusa koji se mogu dodijeliti za smanjenje veličine snimka. Brojni sistemi (,) podržavaju interaktivno, intuitivno sučelje, gdje operater formira program dijelova sekvencijalnim odabirom.

- Automatizovano u integrisanim / CAM / CAE sistemima. Napredna metoda koja zahtijeva uvođenje jedinstvenog elektronskog sistema u svim fazama proizvodnog ciklusa.

Prva metoda se može koristiti za programiranje jednostavnih operacija tokarenja, obrade grupa rupa, glodanja u dvije koordinate bez obradnih profilnih krivulja. Dugotrajno, greške se otkrivaju na mašini.

Programiranje sa daljinskog upravljača vam omogućava da izvedete sve gore navedeno, a uz interaktivni jezik unosa i složenije prelaze 2,5 i 3-osne obrade. Najbolja opcija korigirati postojeće ili kreirati programe grupne obrade prema "šablonu".

Rad u CAM sistemima, na primjer: MasterCAM, SprutCam, ADEM, uključuje dobijanje skice, modela iz CAD-a, interaktivni odabir mašine, ograničenja pomaka, učvršćenja, alata (RI), režima, prelaza i strategija obrade, i definisanje offsets. Na osnovu toga, postprocesor pretvara putanju CM u upravljački program (NC). Virtuelni rad se može gledati na monitoru, eliminišući očigledne greške (izbočine, neuklonjeni dodatak, sudari sa platformom), dok se optimizuje putanja.

Redosled pisanja programa

Pisanje NC programa sastoji se od niza radnji, koje su iste za bilo koju metodu, koje izvodi tehnolog ili automatski. Na pripremna faza izvesti:

- Podešavanje parametara obratka. U CAM sistemima: dimenzije, materijal, tvrdoća.

- Postavljanje koordinatnog sistema i nultih tačaka.

- Odabir obrađenih površina, izračunavanje broja prolaza za skidanje materijala i dubine rezanja (CAM nudi opcije za cijepanje).

- Izbor RI.

- Podešavanje načina rezanja: pomak, brzina (broj okretaja) i brzine brzog hoda. Implementacija CAM sistema automatski odabir optimalno, kasnije snimljeno u okvirima pomoću funkcija F, S.

- U CAM programima se bira mašina, CNC.

U glavnoj fazi izračunava se putanja kretanja centra alata, upravljački program opisuje radni i prazan hod ove točke. Ručnom metodom tehnolog izračunava koordinate svih kontrolnih tačaka konture koja se obrađuje, u kojima se mijenja smjer hoda. RI kretanje opisuje niz okvira koji sadrži pripremnu funkciju G, koja postavlja tip kretanja i riječi dimenzija (X, Y, Z, A, B, C, druge), specificirajući kretanje duž koordinata.

Za ispravan rad mašina sa numeričkim upravljanje programom (Cnc), tako da u potpunosti implementiraju funkcionalnost, potrebno je kreirati posebne upravljačke programe ( UP). Prilikom kreiranja takvih programa koristi se programski jezik, poznat među stručnjacima kao jezik ISO 7bit ili jezik G i M kodovi. Postoje tri glavne metode za kreiranje programa za obradu Cnc: način ručnog programiranja, način programiranja direktno na stalku CNC i metodu programiranja koristeći CAM-sistemi.

Treba odmah naglasiti da bilo koji od gore navedene metode ima svoju nišu u odnosu na prirodu i specifičnosti proizvodnje. Stoga se nijedan od njih ne može koristiti kao lijek za sve prilike: u svakom slučaju mora postojati individualni pristup odabiru najracionalnije metode programiranja za date specifične uvjete.

Metoda ručnog programiranja

Kada je napisan rukom UP za mašinu sa CNC preporučljivo je koristiti personalni računar sa instaliranim u njemu operativni sistem uređivač teksta... Metoda ručnog programiranja zasniva se na pisanju putem tastature. PC(ili, ako je u uslovima proizvodnje prisustvo PC nije dato, onda samo na listu papira) potrebne podatke u obrascu G i Mšifre i koordinate kretanja alata za obradu.

Ručno programiranje je vrlo mukotrpan i zamoran zadatak. Međutim, bilo ko od programera-tehnologa mora dobro razumjeti tehniku ručnog programiranja, bez obzira da li je koristi u stvarnom životu. Primjenjivo ručni način programiranje uglavnom u slučaju obrade jednostavnih dijelova ili zbog nedostatka potrebnih razvojnih alata.

Trenutno ih ima još mnogo proizvodna preduzeća, gdje za mašine sa CNC koristi se samo ručno programiranje. Zaista: ako je u proizvodni proces Uključen je mali broj programiranih mašina, a obrađeni delovi su izuzetno jednostavni, tada će iskusni programer-tehnolog sa dobrim poznavanjem tehnika ručnog programiranja nadmašiti tehnologa-programera koji radije koristi MYSELF-sistemi. Drugi primjer: kompanija koristi svoje mašine za obradu malog spektra delova. Nakon što je proces obrade takvih dijelova programiran, malo je vjerovatno da će program ikada biti promijenjen, u svakom slučaju će u bliskoj budućnosti ostati isti. Naravno, u takvim uslovima, ručno programiranje za CNC biće najefikasniji sa ekonomske tačke gledišta.

Imajte na umu da čak iu slučaju korištenja CAM-sistemi kao glavni programski alat vrlo često postoji potreba za ručnom korekcijom NC zbog identifikacije grešaka u fazi verifikacije. Potreba za ručnom korekcijom NC programa uvijek se javlja prilikom njihovog prvog probnog rada direktno na stroju.

Način programiranja na kontrolnoj tabli CNC-a

Moderne mašine sa CNC, po pravilu, imaju mogućnost kreiranja radnih upravljačkih programa direktno na panelu opremljenom tastaturom i displejom. Za programiranje na daljinskom upravljaču, mogu se koristiti i način dijaloga i unos G i M kodovi. U tom slučaju se već kreirani program može testirati pomoću grafičke simulacije obrade na displeju. Cnc menadžment.

Metoda programiranja pomoću CAD/CAM-a

CAM je sistem koji vrši automatski način rada proračun trajektorije kretanja alata za obradu i koristi se u pripremi programa za alatne mašine sa CNC u slučaju obrade dijelova složenih oblika kada je potrebno koristiti mnogo različitih operacija i načina obrade.

CAD je sistem kompjuterski potpomognutog projektovanja koji pruža mogućnost modeliranja proizvoda i minimizira vreme utrošeno na implementaciju projektne dokumentacije.

Razvoj upravljačkih programa korišćenjem CAD / CAM sistemi uvelike pojednostavljuju i ubrzavaju proces programiranja. Kada se koristi na poslu CAD / CAM sistema, programer-tehnolog je oslobođen potrebe za izvođenjem radno intenzivnih matematičkih proračuna i dobija alate koji mogu značajno ubrzati proces kreiranja UP.

Kome treba povjeriti programiranje CNC obrade: programeru-tehnologu ili operateru mašine?

Proizvođači alata i drugi podizvođači širom svijeta danas se suočavaju s dva ključna izazova. Prvi je da kupci dizajniraju proizvode sve složenijih oblika. Modni trendovi više ističu estetske kriterije nego funkcionalne karakteristike. Štaviše, složen oblik sve više zbog ergonomskih zahtjeva. Drugi problem je u tome što se, unatoč sve većoj složenosti proizvoda, vrijeme isporuke od prijema narudžbe do isporuke gotovog proizvoda i dalje smanjuje. Zakoni tržišta su takvi da je često rok isporuke čak važniji od prodajne cijene. Iako, naravno, kupac uvijek želi platiti manje i dobiti proizvode što je prije moguće.

Kada kompanija za proizvodnju alata preuzme složenu narudžbu i u isto vrijeme pokušava značajno smanjiti vrijeme proizvodnje, one neizbježno počinju izlaziti na vidjelo uska mjesta... U pravilu, jedan od njih je CAD/CAM odjel, što je posljedica niza objektivnih faktora. Uslijed kompliciranja oblika proizvoda povećava se konstruktivna složenost prefabrikovanog alata, što zauzvrat smanjuje tehnološke tolerancije za njegovu izradu. Povećanje strukturalne složenosti znači povećanje broja površina koje se obrađuju za koje je potrebno vrijeme da se završe. Prilikom specificiranja složene CNC obrade, tehnolog također mora koristiti više alata, što zahtijeva duže vrijeme programiranja. Sve ovo povećava "kompjutersko" vrijeme brojanja potrebno za generiranje putanja alata (TC). Naravno, rast računarske snage u računarima i optimizacija koda CAM sistema su poboljšali situaciju. Ali u većini slučajeva, kompanija nema izbora osim da značajno poveća broj poslova sa CAM sistemom. Međutim, pronalaženje iskusnog tehnologa sa specifičnim CAM sistemom koji koristite može biti izazov. Opći trend je da iskusni CNC programeri odlaze na posao u velike holdinge koji visokokvalifikovanom zaposleniku mogu ponuditi veću platu. Stoga je prilično teško povećati osoblje CNC programera. Kako bi onda trebala biti mala preduzeća? Ako kompanija koristi pouzdan CAM-sistem sa visokim stepenom automatizacije NC pripreme, onda je za jednostavne proizvode moguće preneti funkcije tehnologa-programera direktno na operatera CNC mašine. Tako će se dio UE razvijati upravo u radnji.

CIMdata-ovo istraživanje tržišta CAM iz 2005. pokazalo je da 57% prodatih CAM sistema koriste CNC programeri na svojim radnim mjestima. 18% korisnika koristilo je CAM sistem direktno u radnji na CNC mašinama. Preostalih 25% koristi CAM sistem od slučaja do slučaja, u zavisnosti od trenutnih okolnosti. Nažalost, izvještaj ne sadrži podatke o raspodjeli korisničkih preferencija po regijama. Komentari iz poslovanja Delcam plc širom svijeta ukazuju na to da je ideja CNC programiranja u radionici nastala u Sjevernoj Americi i tamo gdje je najzastupljenija. U Europi, CNC programiranje također postaje sve popularnije. Ali u Aziji, naprotiv: oni radije programiraju svu CNC obradu u zasebnom CAD/CAM odjelu, udaljenom od radnje.

Prednosti CNC programiranja u radionici

Postavljanje CAM sistema u radnji pruža brojne prednosti. Prije svega, operateri strojeva su svjesniji karakteristika strojne obrade i svih alatnih mašina instaliranih u radionici. Stoga samo oni mogu izabrati najbolji način i strategiju obrade (uzimajući u obzir raspoloživi alat). Dakle, CNC programiranje u radnji treba da poboljša kvalitet obrade.

PowerMILL 8 karakteristike

Optimizacija putanje alata u PowerMILL 8 (b) štedi oko 15% vremena mašine!

Strategije grube i završne obrade dodane su u PowerMILL 8

|

Naravno, mnogi tehnolozi - programeri CNC alatnih mašina počeli su raditi kao operateri u radionici i tek nakon sticanja iskustva prešli iz radionice u CAD/CAM odjel. Ipak, ovakav uspon na ljestvici karijere uopće ne znači da je CNC programer dobro svjestan mogućnosti i karakteristika novih alata i alatnih strojeva koji su se pojavili otkako je napustio radnju. Na primjer, moderni alati za rezanje mogu raditi pri brzinama rezanja i posmacima koji su se prije pet do sedam godina smatrali nedostižnim. Ovo je samo jedan primjer gdje kompanija može izgubiti korist od nedovoljnog korištenja mogućnosti nove opreme. Kao što praksa pokazuje, samo operater koji radi u radionici na mašini u potpunosti razume mogućnosti i ograničenja mašine i alata.

PowerMILL 8 karakteristikeTokom razvoja 8. verzije PowerMILL CAM sistema, programeri su se fokusirali na poboljšanje specijalizovanih strategija obrade i razvoj višeosinske obrade, kao i na smanjenje vremena NC generisanja optimizacijom programskog koda i optimizacijom putanja rada. i hoda alata u praznom hodu. To je omogućilo značajno smanjenje vremena rada mašine. Da li to znači da je 7. verzija bila prespora? Ispostavilo se da uopšte nije!

Za dugo vremena PowerMILL 7 je smatran jednim od najbržih CAM sistema u smislu brzine generisanja NC. U 8. verziji, programeri su uspjeli povećati brzinu izračunavanja NC-a u prosjeku za 40%! Dakle, PowerMILL je bio i ostao rekorder po brzini generisanja UE. Jednostavna matematička računica pokazuje da će se samo zbog skraćenja vremena fakture kupovina nadogradnje sa 7. na 8. verziju za jednu PowerMILL licencu isplatiti za maksimalno 2-3 mjeseca. Prilikom obrade složenih delova, optimizacija putanje alata u PowerMILL 8 štedi oko 15% vremena mašine. Uzimajući u obzir prosječna cijena vreme mašine, možete izračunati prednosti kupovine dodatne licence za PowerMILL 8. Čini se da godišnja ušteda u vremenu mašine od 15% nadmašuje troškove licencirani proizvod! naravno, dolazi oko petoosne obrade složenih dijelova, jer značajna optimizacija putanje pri obradi jednostavnih proizvoda nije uvijek moguća. Posebna pažnja programeri su se posvetili poboljšanju postojećih i razvoju novih strategija obrade. Sada postoje posebne petoosne strategije za grubu i završnu obradu ("Picking", "Hub machining", "Blade machining"), kao i opcije za određivanje nagiba rezača ("Hub norm", "Rim", " Offset"). Osim toga, implementiran je puna kontrola izrezivanje i sudara putanje pomoću funkcije automatskog nagiba osovine alata. Kako se ne bi iznova izračunavao cijeli NC kod svaki put kada se mijenjaju parametri, PowerMILL 8 je dodao mogućnost izračunavanja putanje za jedan dio proizvoda.

Još jedan zanimljiva prilika implementirano u PowerMILL 8 - strategija rezanja (gniježđenja). listnog materijala disk alat veliki prečnik. Feature ovu metodu obrada je proračun putanje kretanja, zasnovan na položaju rezne ivice rezača diska, budući da će proračun UE samo u centru diska neminovno dovesti do izbočina. U područjima sa malom zakrivljenošću i oštrim uglovima, disk se automatski povlači sa površine radnog komada.

Kontrola putanje alata u PowerMILL-u Za kontinuiranu 5-osnu obradu područja sa oštro promjenjivom zakrivljenošću površine (talasasti grebeni, unutrašnji uglovi, itd.), konvencionalni CAM sistem drži osovinu rezača ispod dati ugao napreduje u normalu. U praksi to znači da pri obradi takvog elementa radna tijela stroja (posebno rotirajući stol) počinju praviti oštre pokrete s velikom amplitudom, što negativno utječe na točnost i kvalitetu obrađene površine. Da bi se izbjegao ovaj fenomen, PowerMILL 8 je dodao mogućnost postavljanja (uređivanja) smjera ose nagiba glodala na datom dijelu putanje. Osim toga, nova opcija "Prati površinske krivulje" omogućava vam da put rezača učinite glatkijim.

Posebnu pažnju treba posvetiti funkciji PowerMILL 8 za distribuciju tačaka putanje. Postavljanje tačaka moguće je prema četiri algoritma: tolerancijom, zadržavanjem lukova; tolerancijom, zamjena lukova; upisati lukove; ravnomjerno pozicionirajte. Opcija ujednačene zamjene tačaka omogućava smanjenje vremena obrade na mašini, iako će povećati vrijeme za izračunavanje putanje. Smanjenje mašinskog vremena od ponovnog pozicioniranja tačaka posebno je uočljivo kod obrade velike brzine. Ovaj efekat je posledica činjenice da moderni CNC postolji analiziraju NC program nekoliko stotina blokova unapred kako bi se automatski smanjio pomak kada se putanja alata naglo promeni. Time se sprečava nastanak velikih inercijskih opterećenja, što smanjuje resurs mašine. U određenom empirijski odabranom koraku preraspodjele bodova, osigurava se najveći prosječni pomak mašine.

Fotorealistična imitacija obrade u ViewMILL-u Naravno, tehnolog mora biti potpuno siguran da CNC program koji je pripremio neće dovesti do oštećenja skupe opreme. Stoga PowerMILL programeri posvećuju veliku pažnju kontroli kvalitete CNC-a. Prvo, u PowerMILL simulatoru obrade moguće je kontrolisati putanju alata grafički... Drugo, PowerMILL vam omogućava da kontrolišete kretanje pokretnih radnih delova mašine. Osim toga, ViewMILL modul tokom simulacije obrade omogućava rotiranje i skaliranje dijela, kao i dodjeljivanje različitih modova prikaza (dinamički, normalni, fotorealistični, dugi, u smjeru kretanja). Postoji i opcija za povratak u prethodno sačuvano stanje simulacije.

Da bi poboljšao upotrebljivost, PowerMILL 8 je dodao opsežnu bazu podataka alata u MS Access formatu, koji je kompatibilan sa FeatureCAM CAM bazom podataka alata. Nova baza podataka omogućava brza pretraga alata po različitim parametrima, kao i vezivanje alata za režime rezanja. |

Takođe je važno da samo operater zna Trenutna drzava alatna mašina, alat, obradak i tehnološki uređaji (stege). Ako operater ima temeljno poznavanje situacije u radnji, efikasnost planiranja će biti veća. CNC programer koji radi u CAD/CAM odjelu udaljenom od radionice nema operativne informacije, što je prepuno zastoja opreme tokom reprogramiranja CNC obrade za drugi alat ili mašinu.

Ponekad operater ima potrebu iz nekog razloga urediti gotov i testiran CNC program. Na primjer, u nedostatku ili kvaru potrebnog alata, on može odabrati dostupnu odgovarajuću alternativnu standardnu veličinu alata i samostalno preračunati NC bez uključivanja CAD / CAM odjela. Naravno, operater mora imati dovoljno visoku kvalifikaciju, međutim, davanje određene samostalnosti i odgovornosti za obavljeni posao pomoći će da se poboljšaju njegove kvalifikacije, interes za krajnji rezultat i prestiž rada.

Gore navedeno uopće ne znači da je potrebno potpuno napustiti CAD/CAM odjel i sav njegov posao povjeriti operaterima mašina. Resursi oslobođeni od CAD/CAM odjela trebaju biti usmjereni na rješavanje vrlo važnog zadatka - brzo i precizno određivanje cijene potencijalne narudžbe. Ako se proizvođač pridržava razumne (konkurentne) politike cijena i potencijalnom kupcu daje konkretnu, razumnu cijenu mnogo brže od konkurencije, onda ima sve šanse da dobije narudžbu. Kupac u pravilu već otprilike iznosi cijenu posla, a ako se ponuda približno poklapa s njegovim očekivanjima, onda najvjerovatnije neće gubiti vrijeme čekajući da mu drugi konkurenti nazovu slične cijene. Učešće u pripremi komercijalnog prijedloga CAD / CAM odjela omogućit će analizu narudžbe i smanjiti vjerovatnoću da će ona postati neisplativa za izvođača zbog potcjenjivanja njegove složenosti.

CAM sistemski zahtjevi

Za prenošenje NC pripreme iz CAD/CAM odjela u radionicu, potrebno je da CAM sistem ispunjava neke specifične zahtjeve operatera CNC mašine.

Prvo, operateri obično nemaju toliko iskustva sa softverom kao programeri-tehnolozi. Stoga, čak i takve osnovne operacije kao što su "Copy", "Paste" i "Cut" treba izvoditi u CAM sistemu koristeći uobičajenu kombinaciju tipki Windows - to će značajno smanjiti početni period obuke.

Druga izuzetno važna karakteristika je da operater na ekranu mora vidjeti vizualizirani 3D model obrađenog obratka sa obrađenim dodatkom, koji se automatski ažurira nakon svakog NC ponovnog izračunavanja. Naravno, biće veoma korisno za kancelarijskog softverskog inženjera koji ne može da vidi mašinu. Vizualizacija dodatka za obradu omogućava vam da odaberete optimalnu strategiju obrade i najpogodniji alat u smislu oblika i veličine. Ali još više vizualizacije obrade potrebno je operateru CNC mašine - to će mu omogućiti da trenutno uporedi deo obrađen na mašini sa kompjuterski model... Tako će vizualizacija obrade u CAM sistemu dati operateru povjerenje da će dobiti očekivani rezultat predviđen CAM sistemom.

Treće, CAM sistem mora ponuditi širok raspon strategije obrade sa sposobnošću ručno uređivanje GORE na bilo kom dijelu putanje. Trebalo bi omogućiti iskusnom operateru da radi tačno ono što želi, bez ograničavanja njegovih mogućnosti. Osim toga, CAM sistem mora u potpunosti podržavati sve postojeće mogućnosti CNC mašine, posebno za programiranje 5-osni i brze obrade. Mnogi CAM sistemi danas pružaju visok stepen automatizacije razvoja softvera, što omogućava smanjenje vremena za pripremu softvera i perioda savladavanja softverskog proizvoda od strane novog korisnika. Međutim, većina putanja alata izračunatih ovakvim CAM sistemima je kompromis za neki prosečni tip mašine i ne dozvoljava puno korišćenje mogućnosti određenog modela mašine određenog proizvođača. Stoga, CAM sistem mora pružiti mogućnost finog podešavanja za svaku vrstu mašine koju treba postići najviše performanse obrada.

Četvrto, za operatera u radnji, vrijeme generisanja upravljačkih programa od strane CAM sistema je kritičnije nego za tehnologa-programera u odjeljenju udaljenom od alatne mašine. Zaista, prilikom izračunavanja novog NC-a, mašina može biti neaktivna, a svaki njen zastoj može potkopati reputaciju operatera.

Konačno, peto, CAM sistem mora nužno imati modul za provjeru generisanog UE za odsustvo izbočina i kolizija. Vizualizacija obrade takođe će pomoći da se identifikuju svi problemi čak i pre nego što se CNC pošalje na skupu mašinu. Simulacija NC operacije je posebno važna za 5-osnu obradu, jer neiskusni programer može nehotice oštetiti skupu mašinu. U slučaju kvara mašine, kompanija ne samo da će morati da plati popravke, već će izgubiti i značajne koristi od produženog zastoja opreme. Verifikacija NC omogućava sa visokim stepenom sigurnosti da se garantuje da tokom rada mašine neće biti problema povezanih sa ispravnošću generisanog NC. Najnapredniji verifikatori obrade koriste precizne, detaljne 3D modele mašine, alata i obratka i otkrivaju svaki neželjeni kontakt između alata, dela i svih mašinskih elemenata. Ako se otkriju neželjeni ili opasni pokreti, korisnik može ručno urediti NC ili koristiti drugu strategiju obrade.

Vizualizacija obrade u CAM sistemu takođe može indirektno poboljšati performanse obrade. Na primjer, tokom vizualizacije, korisnik može vidjeti da će drugačiji položaj obratka na rotacionom stolu stroja ili korištenje drugačijeg učvršćenja poboljšati produktivnost obrade.

Shop floor CAD sistem

Ako nema spora oko neophodnosti i korisnosti postojanja CAM sistema u radnji, onda ni svrsishodnost postojanja CAD sistema nije tako jednoznačna.

Vrlo često 3D model koji je dostavio kupac sadrži geometrijske greške. Neki od njih su uzrokovani netačnom konverzijom podataka iz drugih CAD sistema. Na primjer, 3D model može sadržavati duplirane površine ili praznine između ivica, neke površine mogu biti izgubljene, ponekad je normalna površina pogrešno postavljena. Svi ovi nedostaci se relativno lako mogu identifikovati i ispraviti u mnogim CAD sistemima. Druga, složenija vrsta greške često je povezana s neprikladnošću modela za masovnu proizvodnju. Na primjer, 3D model možda nema kosine za livenje ili može sadržavati premale polumjere fileta koji će ometati punjenje kalupa tokom livenja. Ova vrsta greške se može ispraviti u mnogim hibridnim CAD sistemima. Naravno, reviziju 3D modela operater može brzo izvršiti u radnji. Međutim, postoji mogućnost da će CAD model dobiti promjene koje nisu ni suštinski neophodne ni strukturno prihvatljive. Da bi se izbjegle ovakve pogrešne kalkulacije, potrebno je razraditi mehanizam za brzo odobravanje promjena u CAD modelu između operatera, CAD/CAM odjela i kupca. Za većinu kompanija bilo bi mudrije raspodijeliti odgovornosti između CAD/CAM odjela i radionice tako da u radionicu ulaze samo potpuno modificirani i odobreni CAD modeli, kako operater CNC mašine ne bi razmišljao o ispravnoj geometriji dijela. .

Studija slučaja: Delphi

Globalni trendovi u automobilskoj industriji su takvi da većina proizvođača radije daje što više narudžbi kod svojih kooperanata, a ne da sama proizvodi sve komponente. Ipak, Delphi (www.delphi.com), svjetski lider u automobilskoj elektronici, želi proširiti vlastitu proizvodnju. Na primjer, njegova divizija Flint (Mičigen, SAD) opremila je svoju 29. proizvodnu radionicu PowerMILL CAM sistemom i brzim Makino mašinama. Ovo je omogućilo kompaniji da značajno smanji vrijeme od prijema CAD modela do isporuke gotove serije.

Nova verzija PowerMILL 9PowerMILL programeri su uspjeli napraviti prethodnu, osmu verziju, najbrži CAM sistem na tržištu. I, kao što se često dešava u takvim slučajevima, korisnicima je postalo jasno koliko je vremena potrebno za sekundarne operacije. Stoga su se u PowerMILL 9 programeri fokusirali na korisnički interfejs i 2D obradu. Na primjer, iz PowerSHAPE Modelera, PowerMILL 9 je dodao poznate prečice na tipkovnici za brzo sakrivanje i prikazivanje elemenata modela.

PowerMILL 9 poboljšanja korisničkog interfejsa su dizajnirana da poboljšaju upotrebljivost U 9. verziji, mnogi dijaloški okviri su dopunjeni pomoćnim algoritmima za pogodan unos podataka. Korisnik više ne mora imati pri ruci kalkulator. Na primjer, sada ga možete unijeti u dijaloški okvir unaprijed postavljenog zadatka stvarne veličine, a ne dimenzije duž osi. Prilikom određivanja geometrije konusnog rezača, sada možete koristiti točno one podatke koji su obično navedeni u katalozima alata.

Poboljšanja su takođe napravljena na interfejsu spojenog prozora za dodeljivanje 2D strategije. Sada su svi parametri koji utiču na putanju prikazani i postavljeni u jednom grafičkom prozoru. Postoje i nove strategije 2D obrade koje se temelje na planarnim krivuljama i ne zahtijevaju konstrukciju 2D elemenata:

Nova opcija Spiral dodata je strategijama projekcije površine i obrade površine i može se primijeniti samo na površine koje su zatvorene u jednom smjeru (i uzdužno i bočno). PowerMILL 9 uvodi poboljšane mogućnosti obrade oštrica Da bi se smanjila dinamička opterećenja na pogonima mašine tokom kontinuiranog petoosnog glodanja i da bi se poboljšala glatkoća kretanja rotacionog stola, PowerMILL 9 je dodao novu opciju za izglađivanje ose nagiba alata. Ova funkcija, koja ispravlja brzinu promjene i smjer kretanja ose alata, omogućava vam da eksplicitno postavite maksimalni ugao pomaka. Kao rezultat, poboljšava se kvalitet obrađene površine i smanjuje vrijeme obrade. Video prezentacije PowerMILL verzije 9 možete pogledati na powermill.com. |

U radionici 29, NC razvoj za Makino mašine izvode direktno operateri CNC mašina, za šta je pribavljeno osam PowerMILL licenci od Delcam plc. „Kao rukovaoci mašinama, razumemo zamršenost mašinskih alata kako bismo mogli da pravimo visokokvalitetne kalupe,“ kaže Jeff Johns, CNC programer za mašinsku obradu velike brzine. - Kombinacija naših praktično iskustvo, Makino mašine i softvera Delcam nam svaki put daje odlične rezultate. PowerMILL će nam omogućiti da programiramo obradu točno onako kako želimo, a postigli smo ogromne uštede vremena smanjenjem kretanja alata kroz zrak i smanjenjem loma alata.”

Visoka završna obrada površine i apsolutno bez izbočina su obilježja Delphi kalupa

„Osim toga, sa PowerMILL CAM sistemom nikada nismo dobili izbočine u delovima,“ dodaje Operator Programer Rob Bergeron. - Ovo je za nas izuzetno važno, jer zahtjevi za naše proizvode ne dozvoljavaju tragove zavarivanja na radnim površinama kalupa u slučaju izbočina. Samo jedan rez će za nas značiti da dio treba ponovo obraditi na mašini!"

“Glavna prednost Delcam plc softvera je njegova brzina usvajanja,” rekao je Operator Programer Bill Jordan. „Vješt operater koji već poznaje kontrolne komande kontrolera CNC mašine može početi razvijati efikasne NC programe za samo dvije sedmice. Svaki novo izdanje PowerMILL ispunjava očekivanja naših programera i naknadnih nadogradnji uspješan rad pokazuje da Delcam temeljno testira svoj softver prije nego što ode u radnju kupca."

Postoji čak i više zahtjeva za jedinicom unutar velike kompanije nego za eksternim podizvođačem. Prvo, interna divizija mora da obezbedi nižu cenu proizvodnje nego što to može da ponudi bilo koja od spoljnih konkurenata. Drugo, rok isporuke gotovih proizvoda bi takođe trebao biti kraći od vremena bilo kojeg od konkurenata. U pravilu je 8-12 sedmica dodijeljeno za puštanje nove serije. No, uprkos tako strogim zahtjevima, 29. radionica uspješno radi od 2002. godine, a obim njenih proizvoda stalno raste.

Konkurencija tjera 29. radnju da traži načine za smanjenje troškova proizvodnje. Smanjenje troškova proizvodnje ostvaruje se kroz automatski rad mašine bez prisustva rukovaoca i značajno smanjenje količine ručnog prerade. “Površina obrađena alatom sa brzinom rotacije od 30 hiljada o/min,

izgleda neverovatno glatko, tako da smo već blizu faze u kojoj se kalup može poslati direktno iz mašine bez ručne dorade u proizvodnju“, objašnjava gospodin Bergeron.

Oprema koju proizvodi 29. radionica namijenjena je za serijsku proizvodnju elektromehaničkih proizvoda, kao što su kućišta za prečistače zraka, senzori nivoa goriva, LED klasteri itd. “Znamo da se narudžbama unutar kompanije naša radnja kosi sa svjetskim trendovima”, komentira situaciju

Gospodine Jordan. „Ipak, Makino-ove mašine velike brzine i PowerMILL CAM sistem nam omogućavaju da zadržimo troškove proizvodnje na prihvatljivom nivou i premašimo očekivanja naših kupaca.”

Shinyoung Precision Success

Upotreba Delcam softvera i prenošenje ovlašćenja za razvoj CNC-a na radionicu, gde se koriste petoosni CNC mašine Mikron, omogućilo je dobro poznato Korejski proizvođač Shinyoung Precision mobilni telefoni uvelike skraćuju vrijeme isporuke. Osnovan 1993. godine, Shinyoung Precision (www.shinyoung.co.kr) posjeduje tri fabrike i jedan R&D centar u blizini Seula, glavnog grada sjeverna koreja... Danas Shinyoung Precision, koji isporučuje proizvode za Motorola i LG, zapošljava oko 300 ljudi.

Tokom proteklih pet godina, tokom kojih je, uz podršku regionalnog predstavništva Hankook Delcam, implementacija Power Solution porodice softverskih proizvoda, kompanija je uspjela smanjiti prosječno vrijeme proizvodnog ciklusa sa 30 na 11 dana. U budućnosti će se ovaj period vjerovatno smanjiti na 9 dana.

Upotreba CAM sistema direktno u pogonu počela je u Shinyoung Precision 2002. godine, a nakon toga je uslijedio prelazak na PowerMILL. Razlog za premeštanje CNC programiranja iz CAD/CAM odjela u pogon bio je uklanjanje kašnjenja zbog nedosljednosti između CAD/CAM odjela i proizvodnog prostora. Samo to nam je omogućilo da skratimo proizvodni ciklus sa 30 na 22 dana! Kako se kasnije pokazalo, inovacija je poboljšala kvalitet proizvedenih proizvoda, jer su operateri-programeri, na osnovu karakteristika konkretnih mašina, dodeljivali racionalnije strategije obrade i alate. Osim toga, smanjen je i broj lomova alata, što je ujedno i smanjilo troškove proizvodnje.

Napredak u mašinskoj obradi potaknuo je Shinyoung Precision da napravi sljedeći korak- na isti način prenijeti u radionicu programiranje elektromašinske obrade, za koju je od Delcam-a kupljen CAM modul za elektro-pražnjenu obradu u PowerMILL-u. Ovo je smanjilo prosječni ciklus proizvodnje za još dva dana.

U februaru 2004. godine kupljene su petoosne mašine Mikron. Kombinacija Mikron petoosnih mašina i PowerMILL CAM sistema značajno je poboljšala kvalitet obrađenih površina upotrebom kraćih (a samim tim i tvrđih) alata.

Poboljšanje kvaliteta brušenih površina omogućilo je Shinyoung Precision-u da značajno smanji količinu EDM žice. Ranije se prvo izvodilo grubim elektrodama, a zatim završnim elektrodama. Količina uklonjenog materijala bila je dovoljno velika, što je zahtijevalo značajno vrijeme s x troškovi. Grubi EDM sada je zamijenjen glodanjem s 5 osa i koristi se samo završni EDM.

Dodatna ušteda vremena postignuta je primjenom završnih elektroda na 5-osnim strojevima u jednoj postavci. Ranije su se elektrode obrađivale na troosnim mašinama u nekoliko instalacija, što ne samo da je oduzimalo više vremena, već je imalo i negativan utjecaj na točnost.

Umjesto zaključka

U ovom članku pokušali smo da pokažemo kakve koristi dobija proizvođač alata ako se programiranje CNC mašina poveri programerima. Nadamo se da će ove dvije studije slučaja natjerati pristaše CNC programiranja u odvojenim CAD/CAM odjelima da razmisle o mogućnostima smanjenja troškova i povećanja produktivnosti rada. Ali nemojte misliti da je CNC programiranje u samoj radnji rješenje za sve probleme. U Delphiju, jedan od ključeva uspjeha bila je obrada velike brzine, a u Shinyoung Precision, prelazak na glodanje sa 5 osa. Ali u oba slučaja, jedna od glavnih komponenti bio je CAM sistem, sposoban da u potpunosti realizuje mogućnosti korišćene mašine alatke. Samo uravnotežen pristup, u kojem se, u zbiru karakteristika, razmatra kompleks mogućnosti opreme i CAM-sistema, povećaće produktivnost rada i kvalitet proizvoda.

Na osnovu materijala Delcam plc

Preveo Konstantin Evčenko

b

b