Toată lumea ținea în mână un microprocesor obișnuit, dar aproape nimeni nu s-ar fi gândit să-l deschidă și să-l examineze la microscopul electronic cu scanare. Este exact ceea ce a făcut profesorul suedez Kristian Storm pentru a le demonstra elevilor microcipul. Fotografiile sunt pur și simplu uimitoare: calitatea vă permite să vedeți straturile individuale ale procesorului. Aparent, aproximativ aceeași procedură a fost folosită de inginerii sovietici care au dezasamblat și copiat dezvoltările occidentale. Aproximativ același lucru se face acum pentru a studia produsele concurenților.

Toate fotografiile se pot face clic și sunt disponibile la rezoluție înaltă.

Christian Storm a folosit un procesor P-III. Pentru început, a fost necesar să scoateți microcircuitul în sine direct din carcasa de plastic (albastru), care se află în centrul plăcii de circuit (verde).

După cum puteți vedea pe partea din spate a plăcii de circuit, este necesar să ieșiți contactele de la microprocesor - de la fiecare contact de pe procesor, un semnal ajunge la un pin separat de pe placă.

La început, Christian a crezut că poate separa microprocesorul prin încălzire, dar nu a simțit decât un miros urât. Apoi a trebuit să folosesc forța brută și să tai secțiunea corespunzătoare. Cu ajutorul pensei și a unui bisturiu, a scos cipul, stricându-l ușor în proces (cu toate acestea, Christian avea de gând să spargă procesorul pentru filmare oricum).

Iată ce s-a întâmplat ca urmare. Pe reversul microcircuitului, sub carcasa albastră ruptă, puteți vedea contactele de pe microcircuit. Ele erau conectate la pini de pe placă.

Aici microcircuitul este curățat de plastic.

Acum începe distracția: microscopul intră în joc. În primul rând, optica obișnuită. La microscop, ne uităm la un fragment de microprocesor cu aceleași contacte.

Dacă te uiți mai atent, poți vedea structura din interiorul găurilor de contact.

Procesorul este format din multe straturi metalice unele peste altele, acestea fiind vizibile clar prin orificiile pentru contacte.

Schimbând focalizarea pe microscop, puteți examina aceste straturi pe rând. Aici este stratul superior.

Stratul mijlociu.

Și stratul de jos.

Deoarece microscopul optic nu oferă detaliile necesare, Christian a decis să folosească un microscop electronic cu scanare. Pentru a vedea interiorul procesorului, l-a spart și a început să examineze locurile de rupere. Mai jos puteți vedea o serie de fotografii succesive cu rezoluție care crește treptat.

Microcircuitul este răsturnat, astfel încât în partea de sus este un rând de pini care au fost atașați anterior la placa de circuit. La început, nu se vede nimic special. Materialul de culoare deschisă dintre contacte este aparent un fel de polimer pentru a umple spațiul.

Cu o mărire suplimentară, straturile sunt deja vizibile. Puteți chiar să numărați numărul lor: șase.

Grosimea stratului inferior de metal este de aproximativ 200-250 nm. Procesorul P-III a fost produs folosind tehnologia de proces de 250 nm, iar mai târziu - 180 nm, astfel încât acest strat inferior este ultimul strat cu tranzistori, aproximarea ulterioară nu va mai arăta elemente noi.

Așa arată imaginea într-o formă îmbunătățită.

Ultima fotografie a fost făcută la aceeași scară, doar de sus. Într-un loc, corpul a fost rupt accidental, astfel încât structura internă a fost expusă.

Sunt mai multe straturi metalice unele peste altele, dar Christian nu a putut să facă fotografii strat cu strat și să ajungă direct la tranzistoare (stratul de jos), pentru că nu știe să scoată cu grijă straturile de pe cip.

Microprocesoarele moderne sunt cele mai rapide și mai inteligente microcircuite din lume. Ele pot efectua până la 4 miliarde de operațiuni pe secundă și sunt produse folosind multe tehnologii diferite. De la începutul anilor 90 ai secolului XX, când procesoarele au intrat în uz în masă, au trecut prin mai multe etape de dezvoltare. Apogeul dezvoltării structurilor de microprocesoare folosind tehnologiile existente ale microprocesoarelor de generația a 6-a este considerat a fi anul 2002, când a devenit disponibilă utilizarea tuturor proprietăților de bază ale siliciului pentru a obține frecvențe înalte cu cele mai mici pierderi în producția și crearea de circuite logice. . Acum, eficiența noilor procesoare scade oarecum, în ciuda creșterii constante a frecvenței de funcționare a cristalelor, deoarece tehnologiile cu siliciu se apropie de limita capacităților lor.

Un microprocesor este un circuit integrat format pe un mic cip de siliciu. Siliciul este folosit în microcircuite datorită faptului că are proprietăți semiconductoare: conductivitatea sa electrică este mai mare decât cea a dielectricilor, dar mai mică decât cea a metalelor. Siliciul poate fi făcut atât un izolator care împiedică mișcarea sarcinilor electrice, cât și un conductor - atunci sarcinile electrice vor trece liber prin el. Conductivitatea semiconductorului poate fi controlată prin introducerea de impurități.

Microprocesorul conține milioane de tranzistori, interconectați prin cei mai subțiri conductori de aluminiu sau cupru și folosiți pentru prelucrarea datelor. Așa se formează anvelopele interioare. Ca urmare, microprocesorul îndeplinește multe funcții - de la operații matematice și logice până la controlul funcționării altor microcircuite și a întregului computer.

Unul dintre principalii parametri ai procesorului este frecvența cristalului, care determină numărul de operații pe unitatea de timp, frecvența magistralei de sistem și cantitatea de cache SRAM intern. Procesorul este marcat de frecvența cristalului. Frecvența de funcționare a cristalului este determinată de viteza cu care tranzistoarele trec de la starea închisă la starea deschisă. Capacitatea unui tranzistor de a comuta mai repede este determinată de tehnologia de fabricare a plachetelor de siliciu din care sunt fabricate cipurile. Procesul tehnologic determină dimensiunea tranzistorului (grosimea acestuia și lungimea porții). De exemplu, folosind tehnologia de proces de 90 nm, care a fost introdusă la începutul anului 2004, dimensiunea tranzistorului este de 90 nm și lungimea porții este de 50 nm.

Toate procesoarele moderne folosesc tranzistori cu efect de câmp. Tranziția la un nou proces tehnologic face posibilă crearea de tranzistori cu o frecvență de comutare mai mare, curenți de scurgere mai mici și dimensiuni mai mici. Reducerea vă permite să reduceți simultan suprafața matriței și, prin urmare, disiparea căldurii, iar o poartă mai subțire vă permite să aplicați mai puțină tensiune pentru comutare, ceea ce reduce, de asemenea, consumul de energie și disiparea căldurii.

Tehnologie și piață

Acum se observă o tendință interesantă pe piață: pe de o parte, companiile producătoare încearcă să introducă noi procese tehnice și tehnologii în noile lor produse cât mai repede posibil, pe de altă parte, există o reținere artificială în creșterea procesatorului. frecvente. În primul rând, marketerii consideră că piața nu este pe deplin pregătită pentru următoarea schimbare a familiilor de procesoare, iar firmele nu au realizat încă suficient profit din vânzările de procesoare care sunt produse în prezent - stocul nu s-a secat încă. Prevalența importanței prețului produsului finit asupra tuturor celorlalte interese ale companiilor este destul de remarcabilă. În al doilea rând, o scădere semnificativă a ratei „cursei de frecvență” este asociată cu înțelegerea necesității de a introduce noi tehnologii care să mărească efectiv productivitatea cu o cantitate minimă de costuri tehnologice. După cum sa menționat deja, producătorii s-au confruntat cu probleme în trecerea la noi procese tehnice.Norma tehnologică de 90 nm s-a dovedit a fi o barieră tehnologică destul de serioasă pentru mulți producători de cipuri. Acest lucru este confirmat de TSMC, care produce cipuri pentru mulți giganți de pe piață, precum AMD, nVidia, ATI, VIA. Pentru o lungă perioadă de timp, ea nu a putut stabili producția de cipuri folosind tehnologia de 0,09 microni, ceea ce a condus la un randament scăzut de cristale adecvate. Acesta este unul dintre motivele pentru care AMD a amânat de mult timp lansarea procesoarelor sale SOI (Silicon-on-Insulator). Întârzierile se datorează faptului că tocmai la această dimensiune a elementelor au început să se manifeste puternic tot felul de factori negativi anterior nu atât de puternic perceptibili: curenți de scurgere, o împrăștiere mare a parametrilor și o creștere exponențială a degajării de căldură. Să ne dăm seama în ordine.

După cum știți, există doi curenți de scurgere: curent de scurgere la poartă și scurgere sub prag. Primul este cauzat de mișcarea spontană a electronilor între substratul de siliciu al canalului și poarta de polisiliciu. Al doilea este mișcarea spontană a electronilor de la sursa tranzistorului la dren. Ambele efecte duc la faptul că trebuie să ridici tensiunea de alimentare pentru a controla curenții din tranzistor, iar acest lucru afectează negativ disiparea căldurii. Deci, prin reducerea dimensiunii tranzistorului, în primul rând reducem poarta acestuia și stratul de dioxid de siliciu (SiO2), care este o barieră naturală între poartă și canal. Pe de o parte, aceasta îmbunătățește viteza tranzistorului (timpul de comutare), dar, pe de altă parte, crește scurgerea. Adică se dovedește un fel de cerc vicios. Deci trecerea la 90 nm este o altă scădere a grosimii stratului de dioxid și, în același timp, o creștere a scurgerilor. Lupta împotriva scurgerilor este, din nou, o creștere a tensiunilor de control și, în consecință, o creștere semnificativă a generării de căldură. Toate acestea au dus la o întârziere în introducerea unui nou proces tehnic din partea concurenților de pe piața microprocesoarelor - Intel și AMD.

O soluție alternativă este utilizarea tehnologiei SOI (silicon on insulator), pe care AMD a introdus-o recent în procesoarele sale pe 64 de biți. Totuși, a costat-o mult efort și depășirea unui număr mare de dificultăți asociate. Dar tehnologia în sine oferă un număr mare de avantaje cu un număr relativ mic de dezavantaje. Esența tehnologiei, în general, este destul de logică - tranzistorul este separat de substratul de siliciu printr-un alt strat subțire de izolator. Există o mulțime de plusuri. Nicio mișcare necontrolată a electronilor sub canalul tranzistorului, ceea ce îi afectează caracteristicile electrice - de data aceasta. După furnizarea curentului de deblocare a porții, timpul de ionizare a canalului în starea de funcționare (până în momentul în care curentul de funcționare trece prin acesta) este redus, adică al doilea parametru cheie al performanței tranzistorului se îmbunătățește, timpul de pornire/oprire este de doi. Sau, cu aceeași viteză, puteți reduce pur și simplu curentul de deblocare - adică trei. Sau găsiți un fel de compromis între creșterea vitezei de lucru și scăderea tensiunii. Menținând același curent de deblocare, creșterea performanței tranzistorului poate fi de până la 30%, dacă lăsați frecvența aceeași, concentrându-vă pe economisirea energiei, atunci plusul poate fi mare - până la 50%. În cele din urmă, caracteristicile canalului devin mai previzibile, iar tranzistorul însuși devine mai rezistent la erori sporadice, cum ar fi cele cauzate de particulele cosmice, care cad în substratul canalului și îl ionizează în mod neașteptat. Acum, intrând în substratul situat sub stratul izolator, acestea nu afectează în niciun fel funcționarea tranzistorului. Singurul dezavantaj al SOI este că este necesar să se reducă adâncimea regiunii emitor/colector, care afectează direct și direct creșterea rezistenței sale pe măsură ce grosimea scade.

Și în sfârșit, al treilea motiv care a contribuit la încetinirea ritmului de creștere a frecvențelor este activitatea scăzută a concurenților de pe piață. Putem spune că fiecare era ocupat cu treburile lui. AMD a fost implicat în introducerea pe scară largă a procesoarelor pe 64 de biți, pentru Intel a fost o perioadă de îmbunătățire a unui nou proces tehnic, depanare pentru un randament crescut de cristale adecvate.

Începutul de an ar trebui să ne aducă o cantitate mare de noutăți din domeniul tehnologiei, pentru că anul acesta ambele companii ar trebui să treacă la standardele tehnologice de 90 nm. Dar asta nu înseamnă deloc o nouă creștere rapidă a frecvențelor procesorului, ci dimpotrivă. La început, va fi o pauză pe piață: concurenții vor începe să lanseze procesoare folosind procese tehnice noi, dar cu frecvențe vechi. Pe măsură ce procesul de producție este stăpânit, va începe o anumită creștere a frecvenței chipsurilor. Cel mai probabil, nu va fi la fel de vizibil ca înainte. Până la sfârșitul anului 2004, când randamentul de cristale adecvate pe tehnologia de proces de 90 nm va crește semnificativ, Intel se așteaptă să cucerească vârful la 4 GHz, sau chiar mai mult. Procesoarele AMD vor veni cu o întârziere de frecvență tradițională, care, în general, nu afectează performanța la fel de mult ca și caracteristicile microarhitecturii.

Deci, nevoia de a trece la noi procese tehnice este evidentă, dar tehnologilor li se oferă acest lucru de fiecare dată din ce în ce mai mult cu mare dificultate. Primele microprocesoare Pentium (1993) au fost produse conform tehnologiei de proces de 0,8 µm, apoi 0,6 µm fiecare. În 1995, pentru prima dată pentru procesoarele de generația a 6-a, a fost utilizat procesul tehnic de 0,35 microni. În 1997, a trecut la 0,25 microni, iar în 1999 - la 0,18 microni. Procesoarele moderne sunt realizate folosind tehnologii de 0,13 și 0,09 microni, acestea din urmă fiind introduse în 2004. După cum puteți vedea, pentru aceste procese tehnice se respectă legea lui Moore, care spune că la fiecare doi ani frecvența cristalelor se dublează odată cu creșterea numărului de tranzistori din acestea. Procesul tehnic se schimbă în același ritm. Adevărat, în viitor „cursa de frecvență” va depăși această lege. Până în 2006, Intel plănuiește să stăpânească tehnologia de proces de 65 nm, iar în 2009 - 32 nm.

Aici este timpul să ne amintim structura tranzistorului, și anume, un strat subțire de dioxid de siliciu, un izolator situat între poartă și canal și care îndeplinește o funcție complet de înțeles - o barieră pentru electroni, împiedicând scurgerea curentului de poartă. Evident, cu cât acest strat este mai gros, cu atât își îndeplinește mai bine funcția de izolare. Dar este o parte integrantă a canalului și nu este mai puțin evident că, dacă vom reduce lungimea canalului (dimensiunea tranzistorului), atunci trebuie să-i reducem grosimea și într-un ritm foarte rapid. . Apropo, în ultimele decenii, grosimea acestui strat este în medie de aproximativ 1/45 din întreaga lungime a canalului. Dar acest proces își are sfârșitul - așa cum a susținut Intel în urmă cu cinci ani, dacă SiO2 continuă să fie utilizat, așa cum a fost în ultimii 30 de ani, grosimea minimă a stratului va fi de 2,3 nm, altfel curentul de scurgere al curentului de poartă va deveni pur și simplu nerealist.

Până de curând, nu s-a făcut nimic pentru a reduce scurgerea sub-canalului. Acum situația începe să se schimbe, deoarece curentul de funcționare, împreună cu timpul de răspuns al porții, este unul dintre cei doi parametri principali care caracterizează viteza tranzistorului, iar scurgerea în starea oprită îl afectează direct - pentru a menține eficiența necesară a tranzistorului, este necesar, în consecință, să se ridice curentul de funcționare.cu toate condițiile care decurg.

Fabricarea microprocesoarelor

Fabricarea unui microprocesor este un proces complex care include mai mult de 300 de etape. Microprocesoarele se formează pe suprafața plachetelor circulare subțiri de siliciu - substraturi, ca urmare a unei anumite secvențe de procese diferite de procesare folosind substanțe chimice, gaze și radiații ultraviolete.Substraturile au de obicei 200 de milimetri sau 8 inci în diametru. Cu toate acestea, Intel a trecut deja la 300 mm, sau napolitane de 12 ". Plăcile noi fac posibilă obținerea de aproape 4 ori mai multe cristale, iar randamentul este mult mai mare. Napolitanele sunt fabricate din siliciu, care este rafinat, topit și crescut în cristale lungi cilindrice. Cristalele sunt apoi tăiate în napolitane subțiri și lustruite până când suprafețele lor sunt netede ca oglindă și lipsite de defecte. Apoi, secvenţial, repetându-se ciclic, se realizează oxidarea termică (formarea unui film de SiO2), fotolitografia, difuzia impurităţilor (fosfor), epitaxia (creşterea stratului).

În procesul de fabricare a microcircuitelor, cele mai subțiri straturi de materiale sunt aplicate pe plăcile goale sub formă de modele atent calculate. O placă poate găzdui până la câteva sute de microprocesoare, a căror fabricare necesită mai mult de 300 de operațiuni. Întregul proces de fabricare a procesoarelor poate fi împărțit în mai multe etape: creșterea dioxidului de siliciu și crearea regiunilor conductoare, testare, realizarea carcasei și livrarea.

Creșterea dioxidului de siliciu și crearea de regiuni conductoare. Procesul de fabricare a microprocesorului începe cu „creșterea” unui strat izolator de dioxid de siliciu pe suprafața unei plăci lustruite. Această etapă se realizează într-un cuptor electric la o temperatură foarte ridicată. Grosimea stratului de oxid depinde de temperatura și timpul petrecut placa în cuptor.

Aceasta este urmată de fotolitografie - un proces în timpul căruia se formează un desen schematic pe suprafața plăcii. În primul rând, pe placă este aplicat un strat temporar dintr-un material fotosensibil - un fotorezistent, pe care este proiectată o imagine a zonelor transparente ale unui șablon sau o fotomască folosind radiația ultravioletă. Măștile sunt realizate în timpul proiectării procesorului și sunt folosite pentru a genera modele de circuit în fiecare strat al procesorului. Sub influența radiațiilor, zonele iluminate ale fotostratului devin solubile și sunt îndepărtate cu ajutorul unui solvent (acid fluorhidric), dezvăluind dioxidul de siliciu de dedesubt.

Silicea expusă este îndepărtată printr-un proces numit gravare. Apoi fotostratul rămas este îndepărtat, drept urmare un model de dioxid de siliciu rămâne pe placă semiconductoare. Cu ajutorul unui număr de operații suplimentare de fotolitografie și gravare, pe placă se aplică și siliciu policristalin cu proprietățile unui conductor. În timpul următoarei operațiuni, numită „doping”, zonele expuse ale plachetei de siliciu sunt bombardate cu ioni ai diferitelor elemente chimice, care formează sarcini negative și pozitive în siliciu, care modifică conductivitatea electrică a acestor zone.

Impunerea de noi straturi cu gravarea ulterioară a circuitului se efectuează de mai multe ori, în timp ce pentru conexiunile interstrat în straturi se lasă „ferestre”, care sunt umplute cu metal, formând conexiuni electrice între straturi. Intel a folosit conductori de cupru în procesul său de fabricație de 0,13 microni. Intel a folosit aluminiu în procesele sale de 0,18 microni și din generația anterioară. Atât cuprul, cât și aluminiul sunt excelente conductoare de electricitate. La utilizarea procesului tehnic de 0,18 microni s-au folosit 6 straturi, în timp ce s-a introdus procesul tehnic de 90 nm în 2004, s-au folosit 7 straturi de siliciu.

Fiecare strat al procesorului are propriul model, împreună toate aceste straturi formează un circuit electronic tridimensional. Aplicarea straturilor se repetă de 20 - 25 de ori timp de câteva săptămâni.

Testare. Pentru a rezista la solicitările la care sunt supuse substraturile în timpul procesului de depunere, plachetele de siliciu trebuie să fie inițial suficient de groase. Prin urmare, înainte de a tăia placa în microprocesoare separate, grosimea acesteia este redusă cu 33% folosind procese speciale și contaminarea din partea din spate este îndepărtată. Apoi se aplică un strat dintr-un material special pe partea din spate a plăcii „mai subțiri”, ceea ce îmbunătățește fixarea ulterioară a cristalului pe carcasă. În plus, acest strat asigură un contact electric între suprafața din spate a circuitului integrat și pachet după asamblare.

După aceea, plăcile sunt testate pentru a verifica calitatea tuturor operațiunilor de prelucrare. Pentru a determina dacă procesoarele funcționează corect, componentele individuale sunt testate. Dacă se constată defecțiuni, datele sunt analizate pentru a înțelege în ce stadiu de procesare a avut loc defecțiunea.

Sondele electrice sunt apoi conectate la fiecare procesor și alimentate cu energie. Procesoarele sunt testate de un computer pentru a determina dacă procesoarele fabricate îndeplinesc specificațiile specificate.

Fabricarea carcasei. După testare, napolitanele sunt trimise la atelierul de asamblare unde sunt tăiate în dreptunghiuri mici, fiecare conținând un circuit integrat. Un ferăstrău de precizie special este folosit pentru a separa placa. Cristalele care nu funcționează sunt aruncate.

Apoi fiecare cristal este plasat într-o carcasă individuală. Carcasa protejează cristalul de influențele externe și asigură conexiunea electrică a acestuia la placa pe care va fi instalat ulterior. Bilele minuscule de lipit, situate în anumite puncte ale cristalului, sunt lipite de cablurile electrice ale pachetului. Acum semnalele electrice pot trece de la placă la cip și invers.

În procesoarele viitoare, Intel va folosi tehnologia BBUL, care va permite crearea unor carcase fundamental noi, cu disipare a căldurii și capacitate mai redusă între picioarele procesorului.

După instalarea matriței în pachet, procesorul este testat din nou pentru a determina dacă este funcțional. Procesoarele defecte sunt aruncate, iar procesoarele care funcționează sunt supuse unor teste de stres: expunere la diferite condiții de temperatură și umiditate, precum și descărcări electrostatice. După fiecare test de stres, procesorul este testat pentru a-i determina starea funcțională. Procesoarele sunt apoi sortate în funcție de comportamentul lor la diferite viteze de ceas și tensiuni de alimentare.

Livrare. Procesoarele care au trecut testele trec la inspecția finală, a cărei sarcină este să confirme că rezultatele tuturor testelor anterioare au fost corecte, iar parametrii circuitului integrat respectă standardele stabilite sau chiar le depășesc. Toți procesoarele care trec inspecția finală sunt etichetate și ambalate pentru a fi expediate către clienți.

Viitoarele tehnologii ale microprocesoarelor

Se știe că tranzistoarele CMOS existente au multe limitări și nu vor permite creșterea frecvențelor procesorului în viitorul apropiat la fel de fără durere. La sfârșitul anului 2003, la conferința de la Tokyo, specialiștii Intel au făcut o declarație foarte importantă despre dezvoltarea de noi materiale pentru tranzistoarele semiconductoare ale viitorului. În primul rând, vorbim despre un nou dielectric de poartă a tranzistorului cu o constantă dielectrică ridicată (așa-numitul material „high-k”), care va fi folosit pentru a înlocui dioxidul de siliciu (SiO2) folosit astăzi, precum și un nou aliaje metalice compatibile cu noul dielectric de poartă... Soluția propusă de cercetători reduce curentul de scurgere de 100 de ori, ceea ce face posibilă apropierea de implementarea unui proces de producție cu un standard de proiectare de 45 de nanometri. Este privit de experți ca o mică revoluție în lumea tehnologiei microelectronice.Pentru a înțelege despre ce este vorba, să aruncăm mai întâi o privire la un MOSFET convențional, pe baza căruia sunt realizate cele mai complexe procesoare.

În ea, o poartă conductivă din polisiliciu este separată de canalul tranzistorului de cel mai subțire strat (doar 1,2 nm sau 5 atomi grosime) de dioxid de siliciu (un material care a fost folosit ca dielectric de poartă de zeci de ani).

O grosime atât de mică a dielectricului este necesară pentru a obține nu numai dimensiunile mici ale tranzistorului în ansamblu, ci și pentru cea mai înaltă performanță (particulele încărcate se deplasează mai repede prin poartă, drept urmare un astfel de VT poate trece la de 10 miliarde de ori pe secundă). Simplificat - cu cât poarta este mai aproape de canalul tranzistorului (adică dielectricul este mai subțire), cu atât „influența mai mare” în ceea ce privește viteza pe care o va avea asupra electronilor și găurilor din canalul tranzistorului.

Prin urmare, importanța descoperirii de către oamenii de știință Intel nu poate fi subestimată. După cinci ani de cercetare în laboratoarele sale, corporația a dezvoltat un material special care înlocuiește dioxidul de siliciu tradițional pe calea obișnuită de producere a cipurilor. Cerințele pentru un astfel de material sunt foarte serioase: compatibilitate chimică și mecanică ridicată (la nivel atomic) cu siliciul, ușurința producției într-un singur ciclu a unei tehnologii tradiționale de procesare a siliciului, dar principalul lucru este scurgerea scăzută și constanta dielectrică ridicată.

Dacă ne luptăm cu scurgeri, atunci grosimea dielectricului trebuie mărită cel puțin la 2-3 nm (vezi figura de mai sus). Pentru a menține aceeași pantă a tranzistorului (dependența curentului de tensiune), este necesară creșterea proporțională a constantei dielectrice a materialului dielectric. Dacă permeabilitatea dioxidului de siliciu în vrac este egală cu 4 (sau puțin mai mică în straturi ultrasubțiri), atunci o valoare rezonabilă a constantei dielectrice a noului dielectric "Intel" poate fi considerată o valoare în regiunea 10-12. În ciuda faptului că există multe materiale cu o astfel de constantă dielectrică (ceramica condensatoare sau monocristale de siliciu), factorii de compatibilitate tehnologică a materialelor nu sunt mai puțin importanți aici. Prin urmare, a fost dezvoltat un proces de depunere de înaltă precizie pentru noul material de înaltă k, în timpul căruia se formează un strat molecular din acest material într-un ciclu.

Pe baza acestei imagini, putem presupune că noul material este și oxid. Mai mult, monoxidul, ceea ce înseamnă utilizarea materialelor în principal din a doua grupă, de exemplu, magneziu, zinc sau chiar cupru.

Dar problema nu s-a limitat la dielectric. De asemenea, a fost necesar să se schimbe materialul obturatorului în sine - siliciul policristalin obișnuit. Faptul este că înlocuirea dioxidului de siliciu cu un dielectric de mare k duce la probleme de interacțiune cu siliciul policristalin (banda intercalată a unui tranzistor determină tensiunile minime posibile pentru acesta). Aceste probleme pot fi eliminate prin utilizarea metalelor speciale pentru porțile ambelor tipuri de tranzistoare (n-MOS și p-MOS) în combinație cu un proces tehnologic special. Această combinație de materiale atinge performanțe record ale tranzistorului și curenți de scurgere deosebit de mici, de 100 de ori mai mici decât materialele actuale (vezi graficul). În acest caz, nu mai există tentația de a folosi tehnologia SOI (silicon on insulator) mult mai scumpă pentru a combate scurgerile, așa cum fac unii mari producători de microprocesoare.

De asemenea, remarcăm o altă inovație tehnologică de la Intel - tehnologia de siliciu tensionat, care este utilizată pentru prima dată în procesoarele Prescott și Dothan de 90 nm. În cele din urmă, Intel a detaliat cum se formează straturile de siliciu tensionate în structurile sale CMOS. O celulă CMOS este formată din doi tranzistori - n-MOS și p-MOS (vezi figura).

În primul (n-MOS) canalul tranzistorului (n-canal) conduce curentul folosind electroni (particule încărcate negativ), iar în al doilea (p-MOS) - folosind găuri (particule încărcate condiționat pozitiv). În consecință, mecanismele de formare a siliciului tensionat sunt diferite în aceste două cazuri. Pentru tranzistorul n-MOS se folosește o acoperire externă cu un strat de nitrură de siliciu (Si3N4), care, din cauza solicitărilor mecanice, întinde ușor (cu o fracțiune de procent) (în direcția curgerii curentului) cristalul de siliciu. zăbrele de sub poartă, în urma căreia curentul de funcționare al canalului crește cu 10% (relativ vorbind, devine mai spațios pentru ca electronii să se miște în direcția canalului). În tranzistoarele p-MOS, opusul este adevărat: un compus de siliciu-germaniu (SiGe) este utilizat ca material de substrat (mai precis, doar regiunile de dren și sursă), care comprimă ușor rețeaua cristalină de siliciu de sub poartă în direcția a canalului. Prin urmare, devine „mai ușor” ca găurile să „se miște” prin atomii de impurități acceptoare, iar curentul de funcționare al canalului crește cu 25%. Combinația ambelor tehnologii oferă o amplificare a curentului de 20-30%. Astfel, utilizarea tehnologiei „siliciului încordat” în ambele tipuri de dispozitive (n-MOS și p-MOS) duce la o creștere semnificativă a performanței tranzistoarelor în timp ce crește costurile de producție a acestora cu doar ~ 2% și vă permite să creați mai multe tranzistoare miniaturale ale generațiilor următoare. Intel intenționează să folosească siliciu tensionat pentru toate procesele tehnice viitoare de până la 22 nm.

Toată lumea ținea în mână un microprocesor obișnuit, dar aproape nimeni nu s-ar fi gândit să-l deschidă și să-l examineze la microscopul electronic cu scanare. Este exact ceea ce a făcut profesorul suedez Kristian Storm pentru a le demonstra elevilor microcipul. Fotografiile sunt pur și simplu uimitoare: calitatea vă permite să vedeți straturile individuale ale procesorului. Aparent, aproximativ aceeași procedură a fost folosită de inginerii sovietici care au dezasamblat și copiat dezvoltările occidentale. Aproximativ același lucru se face acum pentru a studia produsele concurenților.

Toate fotografiile se pot face clic și sunt disponibile la rezoluție înaltă.

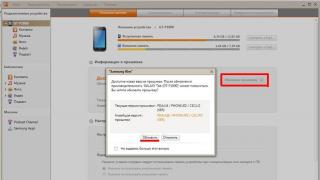

Christian Storm a folosit un procesor P-III. Pentru început, a fost necesar să scoateți microcircuitul în sine direct din carcasa de plastic (albastru), care se află în centrul plăcii de circuit (verde).

După cum puteți vedea pe partea din spate a plăcii de circuit, este necesar să ieșiți contactele de la microprocesor - de la fiecare contact de pe procesor, un semnal ajunge la un pin separat de pe placă.

La început, Christian a crezut că poate separa microprocesorul prin încălzire, dar nu a simțit decât un miros urât. Apoi a trebuit să folosesc forța brută și să tai secțiunea corespunzătoare. Cu ajutorul pensei și a unui bisturiu, a scos cipul, stricându-l ușor în proces (cu toate acestea, Christian avea de gând să spargă procesorul pentru filmare oricum).

Iată ce s-a întâmplat ca urmare. Pe reversul microcircuitului, sub carcasa albastră ruptă, puteți vedea contactele de pe microcircuit. Ele erau conectate la pini de pe placă.

Aici microcircuitul este curățat de plastic.

Acum începe distracția: microscopul intră în joc. În primul rând, optica obișnuită. La microscop, ne uităm la un fragment de microprocesor cu aceleași contacte.

Dacă te uiți mai atent, poți vedea structura din interiorul găurilor de contact.

Procesorul este format din multe straturi metalice unele peste altele, acestea fiind vizibile clar prin orificiile pentru contacte.

Schimbând focalizarea pe microscop, puteți examina aceste straturi pe rând. Aici este stratul superior.

Stratul mijlociu.

Și stratul de jos.

Deoarece microscopul optic nu oferă detaliile necesare, Christian a decis să folosească un microscop electronic cu scanare. Pentru a vedea interiorul procesorului, l-a spart și a început să examineze locurile de rupere. Mai jos puteți vedea o serie de fotografii succesive cu rezoluție care crește treptat.

Microcircuitul este răsturnat, astfel încât în partea de sus este un rând de pini care au fost atașați anterior la placa de circuit. La început, nu se vede nimic special. Materialul de culoare deschisă dintre contacte este aparent un fel de polimer pentru a umple spațiul.

Cu o mărire suplimentară, straturile sunt deja vizibile. Puteți chiar să numărați numărul lor: șase.

Grosimea stratului inferior de metal este de aproximativ 200-250 nm. Procesorul P-III a fost produs folosind tehnologia de proces de 250 nm, iar mai târziu - 180 nm, astfel încât acest strat inferior este ultimul strat cu tranzistori, aproximarea ulterioară nu va mai arăta elemente noi.

Așa arată imaginea într-o formă îmbunătățită.

Ultima fotografie a fost făcută la aceeași scară, doar de sus. Într-un loc, corpul a fost rupt accidental, astfel încât structura internă a fost expusă.

Sunt mai multe straturi metalice unele peste altele, dar Christian nu a putut să facă fotografii strat cu strat și să ajungă direct la tranzistoare (stratul de jos), pentru că nu știe să scoată cu grijă straturile de pe cip.

CPU este inima oricărui computer modern. Orice microprocesor este în esență un circuit integrat la scară largă pe care sunt amplasate tranzistoarele. Prin trecerea curentului electric, tranzistoarele vă permit să creați calcule logice binare (pornit - oprit). Procesoarele moderne se bazează pe tehnologia 45 nm. 45 nm (nanometru) este dimensiunea unui tranzistor situat pe placa procesorului. Până de curând, tehnologia 90 nm era folosită în principal.

Plăcile sunt fabricate din siliciu, care este al 2-lea cel mai mare depozit din scoarța terestră.

Siliciul este obtinut prin tratament chimic, purificandu-l de impuritati. După aceea, încep să-l topească, formând un cilindru de siliciu cu un diametru de 300 de milimetri. Acest cilindru este apoi tăiat în plăci cu un fir de diamant. Fiecare placă are aproximativ 1 mm grosime. Pentru ca placa sa aiba o suprafata ideala, dupa taierea cu fir se macina cu o rasnita speciala.

După aceea, suprafața plachetei de siliciu este perfect plată. Apropo, multe companii producătoare au anunțat deja posibilitatea de a lucra cu plăci de 450 mm. Cu cât suprafața este mai mare, cu atât mai mulți tranzistori de plasat și performanța procesorului este mai mare.

CPU constă dintr-o plachetă de siliciu, pe suprafața căreia se află până la nouă nivele de tranzistoare, separate prin straturi de oxid, pentru izolare.

Dezvoltarea tehnologiei procesoarelor

Gordon Moore, unul dintre fondatorii Intel, unul dintre liderii în producția de procesoare din lume, în 1965, pe baza observațiilor sale, a descoperit legea conform căreia au apărut noi modele de procesoare și microcircuite la intervale egale de timp. Creșterea numărului de tranzistori în procesoare crește de aproximativ 2 ori în 2 ani. De 40 de ani, Legea lui Gordon Moore funcționează fără distorsiuni. Stăpânirea tehnologiilor viitoare este chiar după colț - există deja prototipuri funcționale bazate pe tehnologia procesoarelor de 32 nm și 22 nm. Până la jumătatea anului 2004, puterea procesorului depindea în primul rând de frecvența procesorului, dar din 2005, frecvența procesorului practic a încetat să crească. Există o nouă tehnologie pentru procesorul multi-core. Adică, mai multe nuclee de procesor sunt create cu o frecvență de ceas egală, iar în timpul funcționării, puterea nucleelor este însumată. Aceasta crește puterea totală a procesorului.

Mai jos puteți viziona un videoclip despre fabricarea procesorului.

Cum sunt realizate microcircuitele

Pentru a înțelege care este principala diferență dintre aceste două tehnologii, este necesar să facem o scurtă excursie în însăși tehnologia de producție a procesoarelor moderne sau a circuitelor integrate.

După cum știți de la cursul de fizică din școală, în electronica modernă, principalele componente ale circuitelor integrate sunt semiconductori de tip p și de tip n (în funcție de tipul de conductivitate). Un semiconductor este o substanță care depășește dielectricii în conductivitate, dar este inferioară metalelor. Siliciul (Si) poate servi drept bază pentru ambele tipuri de semiconductori, care în forma sa pură (așa-numitul semiconductor intrinsec) nu conduce bine curentul electric, dar adăugarea (introducerea) unei anumite impurități în siliciu face posibilă pentru a-și schimba radical proprietățile conducătoare. Există două tipuri de impurități: donor și acceptor. O impuritate donor duce la formarea de semiconductori de tip n cu un tip de conductivitate electronică, iar o impuritate acceptor duce la formarea de semiconductori de tip p cu un tip de conductivitate de tip gaură. Contactele p- și n-conductori fac posibilă formarea tranzistoarelor - principalele elemente structurale ale microcircuitelor moderne. Astfel de tranzistori, numiti tranzistori CMOS, pot fi în două stări de bază: deschise, când conduc curentul electric, și închise, când nu conduc curentul electric. Deoarece tranzistoarele CMOS sunt elementele principale ale microcircuitelor moderne, haideți să vorbim despre ele mai detaliat.

Cum funcționează un tranzistor CMOS

Cel mai simplu tranzistor CMOS de tip n are trei electrozi: sursă, poartă și scurgere. Tranzistorul în sine este realizat într-un semiconductor de tip p cu conductivitate în orificii, iar semiconductorii de tip n cu conductivitate electronică sunt formați în regiunile de dren și sursă. În mod natural, datorită difuziei găurilor din regiunea p în regiunea n și difuzarea inversă a electronilor din regiunea n în regiunea p, se formează straturi epuizate (straturi în care nu există purtători de sarcină majori). la limitele tranziţiilor regiunilor p şi n. În stare normală, adică atunci când nu se aplică nicio tensiune pe poartă, tranzistorul este într-o stare „blocat”, adică nu este capabil să conducă curentul de la sursă la dren. Situația nu se schimbă, chiar dacă aplicăm o tensiune între dren și sursă (în acest caz, nu ținem cont de curenții de scurgere provocați de mișcarea sub influența câmpurilor electrice generate de purtători minoritari de sarcină, care este, găuri pentru regiunea n și electroni pentru regiunea p).

Cu toate acestea, dacă se aplică un potențial pozitiv porții (Fig. 1), atunci situația se va schimba radical. Sub influența câmpului electric al porții, găurile sunt împinse adânc în p-semiconductor, iar electronii, dimpotrivă, sunt atrași în regiunea de sub poartă, formând un canal îmbogățit cu electroni între sursă și scurgere. Când o tensiune pozitivă este aplicată la poartă, acești electroni încep să se miște de la sursă la scurgere. În acest caz, tranzistorul conduce curentul - se spune că tranzistorul „se deschide”. Dacă tensiunea este îndepărtată de la poartă, electronii nu mai sunt atrași în regiunea dintre sursă și scurgere, canalul conductor este distrus și tranzistorul nu mai trece de curent, adică este „blocat”. Astfel, prin schimbarea tensiunii de la poarta, puteti deschide sau opri tranzistorul, in acelasi mod in care puteti porni sau opri un comutator basculant conventional, controland trecerea curentului prin circuit. Acesta este motivul pentru care tranzistoarele sunt uneori numite comutatoare electronice. Cu toate acestea, spre deosebire de comutatoarele mecanice convenționale, tranzistoarele CMOS sunt practic lipsite de inerție și sunt capabile să treacă de la starea deschisă la cea închisă de trilioane de ori pe secundă! Această caracteristică, adică capacitatea de comutare instantanee, determină în cele din urmă viteza procesorului, care constă din zeci de milioane de astfel de tranzistori cei mai simpli.

Deci, un circuit integrat modern este format din zeci de milioane dintre cei mai simpli tranzistori CMOS. Să ne oprim mai în detaliu asupra procesului de fabricare a microcircuitelor, a cărui primă etapă este producția de substraturi de siliciu.

Pasul 1. Creșterea spațiilor libere

Crearea unor astfel de substraturi începe cu creșterea unui monocristal de siliciu cilindric. Aceste țagle monocristaline sunt apoi tăiate în plachete de aproximativ 1/40" grosime și 200 mm (8") sau 300 mm (12") în diametru. Acestea sunt substraturile de siliciu folosite pentru producerea de microcircuite.

La formarea plachetelor din monocristale de siliciu, se ia în considerare faptul că pentru structurile cristaline ideale proprietățile fizice depind în mare măsură de direcția aleasă (proprietatea de anizotropie). De exemplu, rezistența unui substrat de siliciu va fi diferită în direcțiile longitudinale și transversale. În mod similar, în funcție de orientarea rețelei cristaline, un cristal de siliciu va reacționa diferit la orice influențe externe asociate cu prelucrarea sa ulterioară (de exemplu, gravare, pulverizare etc.). Prin urmare, placa trebuie tăiată din monocristal în așa fel încât orientarea rețelei cristaline față de suprafață să fie strict menținută într-o anumită direcție.

După cum sa menționat deja, diametrul preformei de siliciu monocristal este fie de 200, fie de 300 mm. Mai mult, diametrul de 300 mm este o tehnologie relativ nouă, despre care vom discuta mai jos. Este clar că o placă de acest diametru poate găzdui mult mai mult de un microcircuit, chiar dacă vorbim de un procesor Intel Pentium 4. Într-adevăr, pe un astfel de substrat-plachetă se formează câteva zeci de microcircuite (procesoare), dar pentru simplitate avem va lua în considerare numai procesele care au loc pe o zonă mică a unui viitor microprocesor.

Pasul 2. Aplicarea unei pelicule dielectrice protectoare (SiO2)

După formarea substratului de siliciu, începe etapa creării celei mai complexe structuri semiconductoare.

Pentru aceasta, în siliciu trebuie introduse așa-numitele impurități donor și acceptor. Cu toate acestea, apare întrebarea - cum să implementați introducerea de impurități în conformitate cu un model-model precis? Pentru a face acest lucru posibil, acele zone în care nu este necesară introducerea de impurități sunt protejate cu o peliculă specială de dioxid de siliciu, lăsând goale doar acele zone care sunt supuse unei prelucrări ulterioare (Fig. 2). Procesul de formare a unei astfel de pelicule de protecție a modelului dorit constă în mai multe etape.

În prima etapă, întreaga placă de siliciu este acoperită complet cu o peliculă subțire de dioxid de siliciu (SiO2), care este un izolator foarte bun și acționează ca o peliculă de protecție în timpul prelucrării ulterioare a cristalului de siliciu. Placile sunt plasate într-o cameră în care, la temperatură ridicată (de la 900 la 1100 ° C) și presiune, oxigenul difuzează în straturile de suprafață ale plachetei, ducând la oxidarea siliciului și formarea unei pelicule de suprafață de dioxid de siliciu. Pentru ca filmul de dioxid de siliciu să aibă o grosime precis specificată și să nu conțină defecte, este necesar să se mențină strict o temperatură constantă în toate punctele plachetei în timpul procesului de oxidare. Dacă nu întreaga placă trebuie acoperită cu o peliculă de dioxid de siliciu, atunci se aplică mai întâi o mască Si3N4 pe substratul de siliciu pentru a preveni oxidarea nedorită.

Pasul 3. Aplicarea fotorezistului

După ce substratul de siliciu este acoperit cu o peliculă protectoare de dioxid de siliciu, este necesar să îndepărtați acest film din acele locuri care vor fi supuse procesării ulterioare. Îndepărtarea filmului se realizează prin gravare, iar pentru a proteja zonele rămase de gravare, pe suprafața plachetei se aplică un strat de așa-numit fotorezist. Termenul "fotorezistenți" se referă la formulări care sunt sensibile la lumină și rezistente la factorii agresivi. Compozițiile aplicate trebuie să aibă, pe de o parte, anumite proprietăți fotografice (sub influența luminii ultraviolete, ele devin solubile și spălate în timpul procesului de gravare) și, pe de altă parte, rezistive, permițându-le să reziste la gravarea în acizi și alcaline, încălzire etc. Scopul principal al fotorezistențelor este de a crea un relief de protecție a configurației dorite.

Procesul de aplicare a unui fotorezist și iradierea ulterioară a acestuia cu lumină ultravioletă după un model dat se numește fotolitografie și include următoarele operații de bază: formarea unui strat de fotorezist (prelucrarea substratului, aplicare, uscare), formarea unui strat protector. relief (expunere, dezvoltare, uscare) și transferul imaginii pe substrat (gravare, pulverizare etc.).

Înainte de aplicarea stratului de fotorezist (Fig. 3) pe substrat, acesta din urmă este pretratat, în urma căruia aderența sa la stratul de fotorezist este îmbunătățită. Metoda de centrifugare este utilizată pentru a aplica un strat uniform de fotorezist. Substratul este plasat pe un disc rotativ (centrifugă), iar sub influența forțelor centrifuge, fotorezistul este distribuit pe suprafața substratului într-un strat aproape uniform. (Vorbind despre un strat practic uniform, ar trebui să se țină seama de faptul că, sub acțiunea forțelor centrifuge, grosimea filmului rezultat crește de la centru spre margini; totuși, această metodă de aplicare a unui fotorezistent face posibilă rezistă la fluctuațiile grosimii stratului cu ± 10%).

Pasul 4. Litografia

După aplicarea și uscarea stratului de fotorezist începe etapa de formare a reliefului protector necesar. Relieful se formează ca urmare a faptului că, sub acțiunea radiațiilor ultraviolete care cad pe anumite zone ale stratului fotorezistent, acesta din urmă modifică proprietățile de solubilitate, de exemplu, zonele iluminate încetează să se dizolve în solvent, ceea ce elimină zonele de stratul care nu a fost expus la lumină sau invers - zonele iluminate se dizolvă. Conform metodei de formare a reliefului, fotorezistele sunt împărțite în negative și pozitive. Fotorezistele negative formează zone de protecție ale reliefului sub influența radiațiilor ultraviolete. Pe de altă parte, fotorezistele pozitive, atunci când sunt expuse la radiații ultraviolete, capătă proprietăți de curgere și sunt spălate de solvent. În consecință, stratul protector este format în acele zone care nu sunt expuse la radiații ultraviolete.

Un șablon de mască special este folosit pentru a ilumina zonele dorite ale stratului fotorezistent. Cel mai adesea, plăci de sticlă optică cu elemente opace obținute prin fotografie sau altfel sunt utilizate în acest scop. De fapt, un astfel de șablon conține un desen al unuia dintre straturile viitorului microcircuit (pot fi câteva sute de astfel de straturi în total). Deoarece acest șablon este o referință, trebuie executat cu mare precizie. În plus, ținând cont de faptul că o mulțime de plăci fotografice vor fi realizate dintr-o singură fotomască, aceasta trebuie să fie durabilă și rezistentă la deteriorare. Prin urmare, este clar că o fotomască este un lucru foarte scump: în funcție de complexitatea microcircuitului, poate costa zeci de mii de dolari.

Radiația ultravioletă, care trece printr-un astfel de șablon (Fig. 4), luminează numai zonele necesare ale suprafeței stratului fotorezistent. După iradiere, se dezvoltă fotorezistul, care îndepărtează porțiunile inutile ale stratului. Aceasta deschide partea corespunzătoare a stratului de dioxid de siliciu.

În ciuda aparentei simplități a procesului fotolitografic, această etapă a producției de microcircuite este cea mai dificilă. Cert este că, în conformitate cu predicția lui Moore, numărul de tranzistori pe un singur microcircuit crește exponențial (se dublează la fiecare doi ani). O astfel de creștere a numărului de tranzistori este posibilă doar datorită unei scăderi a dimensiunii acestora, dar tocmai scăderea este cea care „se sprijină” pe procesul litografiei. Pentru a face tranzistoarele mai mici, este necesar să se reducă dimensiunile geometrice ale liniilor aplicate stratului de fotorezist. Dar există o limită la orice - nu este atât de ușor să focalizezi un fascicul laser pe un punct. Faptul este că, în conformitate cu legile opticii undelor, dimensiunea minimă a spotului în care este focalizat fasciculul laser (de fapt, nu este doar un punct, ci un model de difracție) este determinată, printre alți factori, de lungimea undei luminoase. Dezvoltarea tehnologiei litografice de la inventarea ei la începutul anilor 70 a fost în direcția micșorării lungimii de undă a luminii. Acesta este ceea ce a făcut posibilă reducerea dimensiunii elementelor circuitului integrat. De la mijlocul anilor 1980, fotolitografia a început să folosească radiația ultravioletă generată de un laser. Ideea este simplă: lungimea de undă a radiației ultraviolete este mai mică decât lungimea de undă a luminii vizibile, prin urmare, este posibil să se obțină linii mai subțiri pe suprafața fotorezistului. Până de curând, litografia folosea radiații ultraviolete profunde (Deep Ultra Violet, DUV) cu o lungime de undă de 248 nm. Cu toate acestea, atunci când fotolitografia a depășit limita de 200 nm, au apărut probleme serioase care au pus pentru prima dată sub semnul întrebării posibilitatea utilizării în continuare a acestei tehnologii. De exemplu, la lungimi de undă mai mici de 200 de microni, prea multă lumină este absorbită de stratul fotosensibil, astfel încât procesul de transfer al șablonului de circuit la procesor devine mai complicat și mai lent. Provocări ca acestea îi determină pe cercetători și producători să caute alternative la tehnologia litografică tradițională.

O nouă tehnologie litografică numită litografie EUV (Extreme UltraViolet - ultra-hard ultraviolet radiation) se bazează pe utilizarea radiației ultraviolete cu o lungime de undă de 13 nm.

Trecerea de la litografia DUV la EUV oferă o scădere de peste 10 ori a lungimii de undă și o tranziție la un interval în care este comparabilă cu dimensiunea de doar câteva zeci de atomi.

Tehnologia litografică utilizată în prezent permite aplicarea unui șablon cu o lățime minimă a conductorului de 100 nm, în timp ce litografia EUV face posibilă imprimarea liniilor cu lățime mult mai mică - până la 30 nm. Controlul radiațiilor ultrascurte nu este atât de ușor pe cât pare. Deoarece radiația EUV este bine absorbită de sticlă, noua tehnologie presupune utilizarea unei serii de patru oglinzi convexe speciale care reduc și focalizează imaginea obținută după aplicarea măștii (Fig. 5,,). Fiecare astfel de oglindă conține 80 de straturi metalice separate, cu o grosime de aproximativ 12 atomi.

Pasul 5. Gravare

După expunerea stratului fotorezistent, începe etapa de gravare pentru a îndepărta pelicula de dioxid de siliciu (Fig. 8).

Procesul de decapare este adesea asociat cu băi acide. Această metodă de gravare cu acid este bine cunoscută radioamatorilor care au făcut singuri plăci de circuite imprimate. Pentru a face acest lucru, un model al pistelor viitoarei plăci este aplicat pe folie de textolit cu lac, care acționează ca un strat protector, apoi placa este coborâtă într-o baie cu acid azotic. Zonele inutile ale foliei sunt gravate, expunând un textolit curat. Această metodă are o serie de dezavantaje, principalul fiind incapacitatea de a controla cu precizie procesul de îndepărtare a stratului, deoarece prea mulți factori afectează procesul de gravare: concentrația acidului, temperatura, convecția etc. În plus, acidul interacționează cu materialul în toate direcțiile și pătrunde treptat sub marginea măștii de fotorezist, adică distruge straturile acoperite cu fotorezist din lateral. Prin urmare, la fabricarea procesoarelor se folosește metoda de gravare uscată, numită și gravarea cu plasmă. Această metodă vă permite să controlați cu precizie procesul de gravare, iar distrugerea stratului gravat are loc strict în direcția verticală.

Gravarea uscată folosește gaz ionizat (plasmă) pentru a îndepărta dioxidul de siliciu de pe suprafața plachetei și pentru a reacționa cu suprafața dioxidului de siliciu pentru a forma produse secundare volatile.

După procedura de gravare, adică atunci când zonele necesare de siliciu pur sunt expuse, restul fotostratului este îndepărtat. Astfel, un model de dioxid de siliciu rămâne pe substratul de siliciu.

Pasul 6. Difuzia (implantare ionică)

Reamintim că procesul anterior de formare a modelului necesar pe un substrat de siliciu a fost necesar pentru a crea structuri semiconductoare în locurile potrivite prin introducerea unei impurități donor sau acceptor. Procesul de introducere a impurităților se realizează prin difuzie (Fig. 9) - introducerea uniformă a atomilor de impurități în rețeaua cristalină de siliciu. Antimoniul, arsenul sau fosforul sunt de obicei folosite pentru a obține un semiconductor de tip n. Pentru a obține un semiconductor de tip p, ca impuritate se folosește bor, galiu sau aluminiu.

Implantarea ionică este utilizată pentru procesul de difuzie a dopantului. Procesul de implantare constă în faptul că ionii impurității dorite sunt „arși” de la acceleratorul de înaltă tensiune și, având suficientă energie, pătrund în straturile de suprafață de siliciu.

Deci, la sfârșitul etapei de implantare ionică, a fost creat stratul necesar al structurii semiconductoare. Cu toate acestea, microprocesoarele pot avea mai multe astfel de straturi. Pentru a crea următorul strat din diagrama rezultată, se crește un strat subțire suplimentar de dioxid de siliciu. După aceea, se aplică un strat de siliciu policristalin și un alt strat de fotorezist. Radiația ultravioletă este trecută prin a doua mască și evidențiază modelul corespunzător pe stratul foto. Aceasta este urmată de pașii de dizolvare a stratului foto, gravare și implantare ionică.

Pasul 7. Pulverizare și depunere

Impunerea de noi straturi se efectuează de mai multe ori, în timp ce pentru conexiunile interstrat în straturi se lasă „ferestre”, care sunt umplute cu atomi de metal; ca urmare, pe cristal sunt create dungi metalice - regiuni conductoare. Astfel, la procesoarele moderne, se stabilesc conexiuni între straturi care formează o schemă tridimensională complexă. Procesul de creștere și prelucrare a tuturor straturilor durează câteva săptămâni, iar ciclul de producție în sine constă din peste 300 de etape. Ca rezultat, sute de procesoare identice sunt formate pe o placă de siliciu.

Pentru a rezista la solicitările la care sunt supuse plachetele în timpul procesului de depunere a stratului, substraturile de siliciu sunt inițial făcute suficient de groase. Prin urmare, înainte de a tăia napolitana în procesoare separate, grosimea acesteia este redusă cu 33% și contaminarea din partea din spate este îndepărtată. Apoi se aplică un strat dintr-un material special pe partea din spate a substratului, ceea ce îmbunătățește atașarea cristalului la carcasa viitorului procesor.

Pasul 8. Etapa finală

La sfârșitul ciclului de formare, toate procesoarele sunt testate temeinic. Apoi, betonul, cristalele deja testate sunt tăiate din placa de substrat folosind un dispozitiv special (Fig. 10).

Fiecare microprocesor este încorporat într-o carcasă de protecție, care asigură, de asemenea, conexiunea electrică a cipului microprocesorului la dispozitivele externe. Tipul carcasei depinde de tipul și de utilizarea prevăzută a microprocesorului.

După ce a fost sigilat în carcasă, fiecare microprocesor este re-testat. Procesoarele defecte sunt aruncate, iar cele reparabile sunt supuse unor teste de stres. Procesoarele sunt apoi sortate în funcție de comportamentul lor la diferite viteze de ceas și tensiuni de alimentare.

Tehnologii avansate

Procesul tehnologic de fabricare a microcircuitelor (în special, procesoarelor) este considerat de noi într-o manieră foarte simplificată. Dar chiar și această prezentare superficială ne permite să înțelegem dificultățile tehnologice cu care trebuie să ne confruntăm atunci când reducem dimensiunea tranzistoarelor.

Cu toate acestea, înainte de a lua în considerare noile tehnologii promițătoare, să răspundem la întrebarea pusă chiar la începutul articolului: care este standardul de proiectare al procesului tehnologic și cum, de fapt, standardul de proiectare de 130 nm diferă de standardul de 180 nm ? 130 nm sau 180 nm este distanța minimă caracteristică dintre două elemente adiacente dintr-un strat al microcircuitului, adică un fel de pas de grilă la care sunt legate elementele microcircuitului. În același timp, este destul de evident că cu cât această dimensiune caracteristică este mai mică, cu atât mai mulți tranzistori pot fi plasați pe aceeași zonă a microcircuitului.

În prezent, procesoarele Intel folosesc un proces de fabricație de 0,13 microni. Această tehnologie este utilizată pentru fabricarea procesorului Intel Pentium 4 cu nucleu Northwood, procesorului Intel Pentium III cu nucleu Tualatin și procesorului Intel Celeron. În cazul utilizării unui astfel de proces tehnologic, lățimea efectivă a canalului tranzistorului este de 60 nm, iar grosimea stratului de oxid de poartă nu depășește 1,5 nm. În total, procesorul Intel Pentium 4 găzduiește 55 de milioane de tranzistori.

Odată cu creșterea densității tranzistorilor din cristalul procesorului, tehnologia de 0,13 microni, care a înlocuit tehnologia de 0,18 microni, are și alte inovații. În primul rând, folosește conexiuni de cupru între tranzistoarele individuale (în tehnologia de 0,18 microni, conexiunile erau din aluminiu). În al doilea rând, tehnologia de 0,13 microni asigură un consum mai mic de energie. Pentru tehnologia mobilă, de exemplu, aceasta înseamnă că consumul de energie al microprocesoarelor devine mai mic, iar durata de viață a bateriei este mai lungă.

Ei bine, și ultima inovație, care a fost întruchipată în trecerea la procesul tehnologic de 0,13 microni, este utilizarea plachetelor de siliciu (plachete) cu un diametru de 300 mm. Amintiți-vă că înainte de aceasta, majoritatea procesoarelor și microcircuitelor au fost realizate pe baza de wafer-uri de 200 mm.

Creșterea diametrului plăcilor vă permite să reduceți costul fiecărui procesor și să creșteți randamentul produselor de calitate adecvată. Într-adevăr, aria unei plăci cu diametrul de 300 mm este de 2,25 ori mai mare decât aria unei plăci cu diametrul de 200 mm, respectiv, și numărul de procesoare obținute dintr-o placă cu diametrul de 300. mm este de peste două ori mai mare.

În 2003, se preconizează introducerea unui nou proces tehnologic cu un standard de proiectare și mai scăzut, și anume cel de 90 de nanometri. Noul proces de fabricație, pe care Intel îl va folosi pentru fabricarea majorității produselor sale, inclusiv procesoare, chipset-uri și echipamente de comunicații, a fost dezvoltat la uzina pilot Intel 300mm wafer D1C din Hillsboro, Oregon.

Pe 23 octombrie 2002, Intel a anunțat deschiderea unei noi unități de 2 miliarde de dolari în Rio Rancho, New Mexico. Noua fabrică, numită F11X, va folosi tehnologie de ultimă generație pentru a fabrica procesoare pe wafer-uri de 300 mm folosind un proces de 0,13 microni. În 2003, instalația va fi transferată la un proces tehnologic cu un standard de proiectare de 90 nm.

În plus, Intel a anunțat deja reluarea construcției la Fab 24 din Lakeslip, Irlanda, care va produce componente semiconductoare pe plăci de siliciu de 300 mm cu o regulă de proiectare de 90 nm. O întreprindere nouă cu o suprafață totală de peste 1 milion de metri pătrați. ft. cu camere ultra curate cu o suprafata de 160 mii mp. ft. este de așteptat să fie operațional în prima jumătate a anului 2004 și va angaja peste o mie de oameni. Costul instalației este de aproximativ 2 miliarde de dolari.

Procesul de 90 nm folosește o varietate de tehnologii avansate. Este, de asemenea, cele mai mici tranzistoare CMOS disponibile comercial din lume, cu o lungime a porții de 50 nm (Figura 11), care oferă performanțe sporite, reducând în același timp consumul de energie, și cel mai subțire strat de oxid de poartă realizat vreodată din tranzistoare - doar 1,2 nm (Fig. 12) , sau mai puțin de 5 straturi atomice și prima implementare din industrie a tehnologiei de siliciu tensionat de înaltă performanță.

Dintre caracteristicile enumerate, poate doar conceptul de „siliciu tensionat” are nevoie de comentarii (Fig. 13). Într-un astfel de siliciu, distanța dintre atomi este mai mare decât într-un semiconductor convențional. Aceasta, la rândul său, asigură un flux mai liber de curent, similar modului în care traficul se mișcă mai liber și mai rapid pe un drum cu benzi de circulație mai largi.

Ca urmare a tuturor inovațiilor, performanța tranzistoarelor este îmbunătățită cu 10-20%, cu o creștere a costurilor de producție cu doar 2%.

În plus, procesul de 90 nm utilizează șapte straturi per cip (Figura 14), un strat în plus decât procesul de 130 nm și conexiuni de cupru.

Toate aceste caracteristici, combinate cu wafer-uri de siliciu de 300 mm, oferă Intel câștiguri în performanță, producție și cost. Consumatorii beneficiază, de asemenea, deoarece noul proces tehnologic al Intel continuă să crească industria în conformitate cu Legea lui Moore, îmbunătățind în același timp performanța procesorului în mod repetat.