همه یک ریزپردازنده معمولی را در دست داشتند، اما به سختی کسی فکر می کرد آن را باز کند و زیر میکروسکوپ الکترونی روبشی بررسی کند. این دقیقاً همان کاری است که معلم سوئدی کریستین استورم برای نشان دادن ریزتراشه به دانش آموزان انجام داد. عکس ها به سادگی شگفت انگیز هستند: کیفیت به شما امکان می دهد لایه های جداگانه پردازنده را ببینید. ظاهراً مهندسان شوروی تقریباً از همین رویه استفاده کردند که تحولات غربی را جدا کردند و کپی کردند. تقریباً همین کار اکنون برای مطالعه محصولات رقبا انجام می شود.

همه عکس ها قابل کلیک هستند و با وضوح بالا در دسترس هستند.

کریستین استورم از پردازنده P-III استفاده کرد. برای شروع، لازم بود خود ریزمدار را مستقیماً از محفظه پلاستیکی (آبی) که در مرکز تخته مدار (سبز) قرار دارد، جدا کنید.

همانطور که در سمت عقب برد مدار می بینید، برای خروجی کنتاکت ها از ریزپردازنده لازم است - از هر کنتاکت روی پردازنده، یک سیگنال به یک پین جداگانه روی برد می رود.

در ابتدا کریستین فکر کرد که می تواند ریزپردازنده را با گرم کردن جدا کند، اما چیزی جز بوی بدی به او نرسید. سپس مجبور شدم از نیروی brute force استفاده کنم و قسمت مربوطه را برش دهم. با کمک فورسپس و چاقوی جراحی، تراشه را بیرون کشید و در این فرآیند کمی به آن آسیب وارد کرد (اما کریستین قصد داشت پردازنده را برای فیلمبرداری به هر حال بشکند).

این چیزی است که در نتیجه اتفاق افتاد. در سمت عقب ریز مدار، در زیر قاب آبی شکسته، می توانید کنتاکت های روی ریز مدار را ببینید. آنها قبلاً به پین های روی برد متصل می شدند.

در اینجا ریز مدار از پلاستیک تمیز می شود.

اکنون سرگرمی شروع می شود: میکروسکوپ وارد بازی می شود. اول، نوری معمولی. در زیر میکروسکوپ، ما به قطعه ای از یک ریزپردازنده با همان کنتاکت ها نگاه می کنیم.

اگر دقیق تر نگاه کنید، می توانید ساختار داخل سوراخ های تماس را ببینید.

این پردازنده از لایه های فلزی زیادی روی هم تشکیل شده است که از طریق سوراخ های کنتاکت ها به وضوح قابل مشاهده هستند.

با تغییر فوکوس روی میکروسکوپ می توانید این لایه ها را به نوبه خود بررسی کنید. اینجا لایه بالایی است.

لایه میانی.

و لایه زیرین.

از آنجایی که میکروسکوپ نوری جزئیات لازم را ارائه نمی دهد، کریستین تصمیم گرفت از میکروسکوپ الکترونی روبشی استفاده کند. برای دیدن قسمت های داخلی پردازنده، آن را از هم جدا کرد و شروع به بررسی مکان های شکسته کرد. در زیر میتوانید مجموعهای از عکسهای متوالی را با وضوح افزایش تدریجی مشاهده کنید.

ریز مدار وارونه می شود، به طوری که در بالا یک ردیف از پین ها وجود دارد که قبلاً به برد مدار متصل شده بودند. در ابتدا چیز خاصی دیده نمی شود. مواد رنگی روشن بین کنتاکت ها ظاهرا نوعی پلیمر برای پر کردن فضا است.

با بزرگنمایی بیشتر، لایه ها از قبل به وضوح قابل مشاهده هستند. حتی می توانید تعداد آنها را بشمارید: شش.

ضخامت لایه فلزی زیرین تقریباً 200-250 نانومتر است. پردازنده P-III با استفاده از فناوری فرآیند 250 نانومتر و بعداً - 180 نانومتر تولید شد، بنابراین این لایه پایین آخرین لایه با ترانزیستور است، تقریب بیشتر دیگر عناصر جدید را نشان نخواهد داد.

این همان چیزی است که تصویر در شکل بهبود یافته به نظر می رسد.

آخرین عکس در همان مقیاس، فقط از بالا گرفته شده است. در یک مکان، بدنه به طور تصادفی شکسته شد، به طوری که ساختار داخلی آشکار شد.

چندین لایه فلزی روی هم وجود دارد، اما کریستین نتوانست لایه به لایه عکس بگیرد و مستقیماً به ترانزیستورها (لایه پایین) برسد، زیرا نمی داند چگونه لایه ها را با دقت از تراشه جدا کند.

ریزپردازنده های مدرن سریع ترین و هوشمندترین ریزمدارهای جهان هستند. آنها می توانند تا 4 میلیارد عملیات در ثانیه انجام دهند و با استفاده از فناوری های مختلف تولید می شوند. از اوایل دهه 90 قرن بیستم، زمانی که پردازنده ها به طور انبوه مورد استفاده قرار گرفتند، چندین مرحله توسعه را پشت سر گذاشتند. اوج توسعه ساختارهای ریزپردازنده با استفاده از فناوریهای موجود ریزپردازندههای نسل ششم را سال 2002 میدانند، زمانی که استفاده از تمام خواص اولیه سیلیکون برای دستیابی به فرکانسهای بالا با کمترین تلفات در تولید و ایجاد مدارهای منطقی در دسترس قرار گرفت. . اکنون، با وجود افزایش مداوم فرکانس عملکرد کریستال ها، کارایی پردازنده های جدید تا حدودی کاهش می یابد، زیرا فناوری های سیلیکونی به مرز قابلیت های خود نزدیک می شوند.

ریزپردازنده یک مدار مجتمع است که بر روی یک تراشه سیلیکونی کوچک تشکیل شده است. سیلیکون در ریز مدارها به دلیل داشتن خواص نیمه هادی استفاده می شود: رسانایی الکتریکی آن از دی الکتریک ها بیشتر است، اما کمتر از فلزات است. سیلیکون می تواند هم عایق باشد که از حرکت بارهای الکتریکی جلوگیری می کند و هم رسانا - سپس بارهای الکتریکی آزادانه از آن عبور می کنند. رسانایی نیمه هادی را می توان با وارد کردن ناخالصی ها کنترل کرد.

ریزپردازنده حاوی میلیونها ترانزیستور است که توسط نازکترین هادیهای آلومینیوم یا مس به هم متصل شدهاند و برای پردازش دادهها استفاده میشوند. لاستیک های داخلی به این ترتیب شکل می گیرند. در نتیجه، ریزپردازنده وظایف بسیاری را انجام می دهد - از عملیات ریاضی و منطقی گرفته تا کنترل عملکرد سایر ریزمدارها و کل رایانه.

یکی از پارامترهای اصلی پردازنده فرکانس کریستالی است که تعداد عملیات در واحد زمان، فرکانس گذرگاه سیستم و مقدار کش داخلی SRAM را تعیین می کند. پردازنده با فرکانس کریستال مشخص می شود. فرکانس عملکرد کریستال با سرعت تغییر ترانزیستورها از حالت بسته به حالت باز تعیین می شود. توانایی ترانزیستور برای سوئیچ سریعتر توسط فناوری ساخت ویفرهای سیلیکونی که تراشه ها از آن ساخته شده اند تعیین می شود. فرآیند تکنولوژیکی اندازه ترانزیستور (ضخامت و طول دروازه) را تعیین می کند. به عنوان مثال، با استفاده از فناوری فرآیند 90 نانومتری که در اوایل سال 2004 معرفی شد، اندازه ترانزیستور 90 نانومتر و طول گیت 50 نانومتر است.

تمام پردازنده های مدرن از ترانزیستورهای اثر میدانی استفاده می کنند. انتقال به یک فرآیند فناوری جدید، ایجاد ترانزیستورهایی با فرکانس سوئیچینگ بالاتر، جریان های نشتی کمتر و اندازه های کوچکتر را ممکن می سازد. کوچک کردن به شما این امکان را می دهد که به طور همزمان سطح قالب و در نتیجه اتلاف گرما را کاهش دهید و یک دروازه نازک تر به شما امکان می دهد ولتاژ کمتری برای سوئیچینگ اعمال کنید که همچنین مصرف برق و اتلاف گرما را کاهش می دهد.

فناوری و بازار

اکنون روند جالبی در بازار مشاهده می شود: از یک سو، شرکت های تولیدی در تلاش هستند تا فرآیندها و فناوری های جدید فنی را در سریع ترین زمان ممکن وارد محصولات جدید خود کنند، از سوی دیگر، محدودیت مصنوعی در رشد پردازنده وجود دارد. فرکانس ها اولاً، بازاریابان احساس میکنند که بازار برای تغییر بعدی خانوادههای پردازندهها آمادگی کامل ندارد و شرکتها هنوز از فروش CPUهایی که در حال حاضر تولید میشوند سود کافی به دست نیاوردهاند - موجودی هنوز خشک نشده است. رواج اهمیت قیمت محصول نهایی بر سایر منافع شرکت ها کاملاً محسوس است. ثانیاً، کاهش قابل توجه در نرخ "مسابقه فرکانس" با درک نیاز به معرفی فناوری های جدید که در واقع با حداقل هزینه های فن آوری بهره وری را افزایش می دهد همراه است. همانطور که قبلا ذکر شد، تولید کنندگان در انتقال به فرآیندهای فنی جدید با مشکلاتی مواجه شده اند.هنجار فناوری 90 نانومتر برای بسیاری از تولیدکنندگان تراشه یک مانع فناوری نسبتاً جدی است. این مورد توسط TSMC تأیید شده است، که تراشه های بسیاری از غول های بازار مانند AMD، nVidia، ATI، VIA را تولید می کند. برای مدت طولانی، او قادر به ایجاد تراشه با استفاده از فناوری 0.09 میکرون نبود که منجر به بازده پایین کریستالهای مناسب شد. این یکی از دلایلی است که AMD عرضه پردازنده های SOI (سیلیکون روی عایق) خود را برای مدت طولانی به تعویق انداخته است. تأخیرها به این دلیل است که در این بعد عناصر است که انواع عوامل منفی قبلاً نه چندان محسوس به شدت خود را نشان می دهند: جریان های نشتی، پراکندگی زیاد پارامترها و افزایش نمایی در انتشار گرما. بیایید به ترتیب آن را بفهمیم.

همانطور که می دانید دو جریان نشتی وجود دارد: جریان نشتی گیت و نشتی زیر آستانه. اولین مورد ناشی از حرکت خود به خودی الکترون ها بین بستر سیلیکونی کانال و دروازه پلی سیلیکونی است. دوم حرکت خود به خودی الکترون ها از منبع ترانزیستور به سمت تخلیه است. هر دوی این اثرات منجر به این واقعیت می شود که برای کنترل جریان های ترانزیستور باید ولتاژ تغذیه را افزایش دهید و این بر اتلاف گرما تأثیر منفی می گذارد. بنابراین، با کاهش اندازه ترانزیستور، ابتدا دروازه آن و لایه دی اکسید سیلیکون (SiO2) را که یک مانع طبیعی بین گیت و کانال است، کاهش می دهیم. این کار از یک طرف باعث بهبود سرعت ترانزیستور (زمان سوئیچینگ) می شود اما از طرف دیگر باعث افزایش نشتی می شود. یعنی یه جور دور باطل معلوم میشه. بنابراین انتقال به 90 نانومتر کاهش دیگری در ضخامت لایه دی اکسید و در عین حال افزایش نشتی است. مبارزه با نشت مجدداً افزایش ولتاژ کنترل و بر این اساس افزایش قابل توجهی در تولید گرما است. همه اینها منجر به تاخیر در معرفی یک فرآیند فنی جدید از سوی رقبا در بازار ریزپردازنده - اینتل و AMD شد.

یکی از راه حل های جایگزین استفاده از فناوری SOI (سیلیکون روی عایق) است که AMD اخیراً آن را در پردازنده های 64 بیتی خود معرفی کرده است. با این حال، برای او هزینه زیادی برای تلاش و غلبه بر تعداد زیادی از مشکلات مرتبط به همراه داشت. اما خود این فناوری تعداد زیادی مزیت با تعداد نسبتاً کمی از معایب را فراهم می کند. ماهیت این فناوری، به طور کلی، کاملاً منطقی است - ترانزیستور توسط لایه نازک دیگری از عایق از بستر سیلیکونی جدا می شود. نکات مثبت زیادی وجود دارد. بدون حرکت کنترل نشده الکترون ها در زیر کانال ترانزیستور، که بر ویژگی های الکتریکی آن تأثیر می گذارد - این بار. پس از تامین جریان باز کردن قفل به گیت، زمان یونیزه شدن کانال به حالت کار (تا لحظه ای که جریان عملیاتی از آن عبور می کند) کاهش می یابد، یعنی دومین پارامتر کلیدی عملکرد ترانزیستور بهبود می یابد. زمان روشن / خاموش آن دو است. یا، با همان سرعت، می توانید به سادگی جریان باز کردن قفل را کاهش دهید - این سه است. یا نوعی سازش بین افزایش سرعت کار و کاهش ولتاژ پیدا کنید. با حفظ همان جریان باز کردن قفل، افزایش عملکرد ترانزیستور می تواند تا 30٪ باشد، اگر فرکانس را ثابت نگه دارید، با تمرکز بر صرفه جویی در انرژی، به علاوه می تواند بزرگ باشد - تا 50٪. در نهایت، ویژگیهای کانال قابل پیشبینیتر میشوند و خود ترانزیستور در برابر خطاهای پراکنده مانند خطاهای ناشی از ذرات کیهانی، افتادن در بستر کانال و یونیزه شدن غیرمنتظره آن مقاومتر میشود. اکنون با وارد شدن به زیرلایه واقع در زیر لایه عایق ، به هیچ وجه بر عملکرد ترانزیستور تأثیر نمی گذارند. تنها اشکال SOI این است که لازم است عمق ناحیه امیتر / کلکتور کاهش یابد که به طور مستقیم و مستقیم بر افزایش مقاومت آن با کاهش ضخامت تأثیر می گذارد.

و در نهایت سومین دلیلی که به کاهش سرعت رشد فرکانس ها کمک کرد، فعالیت کم رقبا در بازار است. می توانیم بگوییم که هرکسی مشغول کار خودش بود. AMD درگیر معرفی گسترده پردازنده های 64 بیتی بود، برای اینتل این دوره بهبود یک فرآیند فنی جدید بود، اشکال زدایی برای افزایش بازده کریستال های مناسب.

آغاز سال باید اخبار زیادی را از حوزه فناوری برای ما به ارمغان آورد، زیرا امسال است که هر دو شرکت باید به استانداردهای فناوری 90 نانومتر روی بیاورند. اما این به هیچ وجه به معنای افزایش سریع جدید در فرکانس های پردازنده نیست، بلکه برعکس است. در ابتدا، آرامشی در بازار وجود خواهد داشت: رقبا شروع به انتشار CPUها با استفاده از فرآیندهای فنی جدید، اما با فرکانس های قدیمی خواهند کرد. با تسلط بر فرآیند تولید، مقداری افزایش در فرکانس تراشه ها آغاز خواهد شد. به احتمال زیاد، به اندازه قبل قابل توجه نخواهد بود. تا پایان سال 2004، زمانی که بازده کریستالهای خوب در فناوری فرآیند 90 نانومتری به میزان قابل توجهی افزایش مییابد، اینتل انتظار دارد که با فرکانس 4 گیگاهرتز یا حتی بیشتر، صدرنشین را فتح کند. پردازندههای AMD با تأخیر فرکانس سنتی عرضه میشوند که به طور کلی به اندازه ویژگیهای ریزمعماری بر عملکرد تأثیر نمیگذارد.

بنابراین، نیاز به تغییر به فرآیندهای فنی جدید بدیهی است، اما تکنولوژیست ها هر بار بیشتر و بیشتر با سختی زیادی این کار را می کنند. اولین ریزپردازنده های پنتیوم (1993) بر اساس فناوری فرآیند 0.8 میکرومتر و سپس هر کدام 0.6 میکرومتر تولید شدند. در سال 1995 برای اولین بار برای پردازنده های نسل 6 از فرآیند فنی 0.35 میکرون استفاده شد. در سال 1997 به 0.25 میکرون و در سال 1999 - به 0.18 میکرون تغییر کرد. پردازنده های مدرن با استفاده از فناوری های 0.13 و 0.09 میکرون ساخته می شوند که دومی در سال 2004 معرفی شد. همانطور که می بینید، برای این فرآیندهای فنی، قانون مور رعایت می شود که می گوید هر دو سال فرکانس کریستال ها با افزایش تعداد ترانزیستورهای آنها دو برابر می شود. روند فنی با همان سرعت در حال تغییر است. درست است، در آینده "مسابقه فرکانس" از این قانون پیشی خواهد گرفت. تا سال 2006، اینتل قصد دارد بر فناوری پردازش 65 نانومتری تسلط یابد و در سال 2009 - 32 نانومتر.

در اینجا زمان آن است که ساختار ترانزیستور را به یاد بیاوریم، یعنی یک لایه نازک از دی اکسید سیلیکون، یک عایق واقع بین دروازه و کانال، و انجام یک عملکرد کاملا قابل درک - مانعی برای الکترون ها، جلوگیری از نشت جریان دروازه. بدیهی است که هر چه این لایه ضخیم تر باشد، عملکرد عایق خود را بهتر انجام می دهد. اما جزء جدایی ناپذیر کانال است و کمتر بدیهی نیست که اگر بخواهیم طول کانال (اندازه ترانزیستور) را کاهش دهیم، باید ضخامت آن را کاهش دهیم و با سرعت بسیار زیاد. . به هر حال، طی چند دهه گذشته، ضخامت این لایه به طور متوسط حدود 1/45 کل طول کانال است. اما این فرآیند پایان خود را دارد - همانطور که اینتل پنج سال پیش ادعا کرد، اگر SiO2 همچنان استفاده شود، همانطور که در 30 سال گذشته بوده است، حداقل ضخامت لایه 2.3 نانومتر خواهد بود، در غیر این صورت جریان نشتی جریان گیت تبدیل خواهد شد. به سادگی غیر واقعی

تا همین اواخر هیچ کاری برای کاهش نشتی زیر کانال انجام نشده است. اکنون وضعیت شروع به تغییر کرده است، زیرا جریان عملیاتی، همراه با زمان پاسخ گیت، یکی از دو پارامتر اصلی است که سرعت ترانزیستور را مشخص می کند، و نشت در حالت خاموش مستقیماً بر آن تأثیر می گذارد - به منظور حفظ بازده مورد نیاز ترانزیستور، بر این اساس لازم است جریان عملیاتی را با تمام شرایط پیش رو افزایش دهید.

ساخت ریزپردازنده

ساخت ریزپردازنده یک فرآیند پیچیده است که شامل بیش از 300 مرحله است. ریزپردازنده ها بر روی سطح ویفرهای سیلیکونی دایره ای نازک - بسترها، در نتیجه توالی خاصی از فرآیندهای مختلف پردازش با استفاده از مواد شیمیایی، گازها و اشعه ماوراء بنفش تشکیل می شوند.زیرلایه ها معمولاً 200 میلی متر یا 8 اینچ قطر دارند. با این حال، اینتل قبلاً به ویفرهای 300 میلی متری یا 12 اینچی روی آورده است. صفحات جدید به دست آوردن تقریباً 4 برابر بیشتر کریستال ها را ممکن می کند و بازده بسیار بالاتری دارد. ویفرها از سیلیکون ساخته شده اند که تصفیه شده، ذوب شده و به کریستال های استوانه ای بلند تبدیل می شود. سپس کریستال ها به صورت ویفرهای نازک بریده می شوند و صیقل داده می شوند تا سطح آن ها مانند آینه صاف و عاری از نقص شود. سپس، به طور متوالی، تکرار چرخه ای، اکسیداسیون حرارتی (تشکیل یک فیلم SiO2)، فوتولیتوگرافی، انتشار ناخالصی ها (فسفر)، اپیتاکسی (رشد لایه) انجام می شود.

در فرآیند ساخت ریز مدارها، نازک ترین لایه های مواد به شکل الگوهای دقیق محاسبه شده بر روی صفحات خالی اعمال می شود. یک صفحه می تواند تا چند صد ریزپردازنده را در خود جای دهد که ساخت آنها به بیش از 300 عملیات نیاز دارد. کل فرآیند تولید پردازنده ها را می توان به چند مرحله تقسیم کرد: رشد دی اکسید سیلیکون و ایجاد مناطق رسانا، آزمایش، ساخت کیس و حمل و نقل.

رشد دی اکسید سیلیکون و ایجاد مناطق رسانا.فرآیند ساخت ریزپردازنده با "رشد" یک لایه عایق از دی اکسید سیلیکون بر روی سطح یک صفحه صیقلی آغاز می شود. این مرحله در فر برقی با دمای بسیار بالا انجام می شود. ضخامت لایه اکسید بستگی به دما و زمانی دارد که صفحه در فر می گذراند.

به دنبال آن فوتولیتوگرافی انجام می شود - فرآیندی که طی آن یک نقشه شماتیک روی سطح صفحه شکل می گیرد. ابتدا، یک لایه موقت از یک ماده حساس به نور روی صفحه اعمال می شود - یک مقاوم به نور، که بر روی آن تصویری از مناطق شفاف یک الگو یا یک ماسک نوری با استفاده از اشعه ماوراء بنفش پخش می شود. ماسک ها در طول طراحی پردازنده ساخته می شوند و برای تولید الگوهای مدار در هر لایه از پردازنده استفاده می شوند. تحت تأثیر تابش، نواحی روشن از لایه نوری محلول می شوند و با کمک یک حلال (اسید هیدروفلوریک) حذف می شوند و دی اکسید سیلیکون زیر آن آشکار می شود.

سیلیس در معرض با فرآیندی به نام اچ کردن حذف می شود. سپس لایه فوتو باقی مانده برداشته می شود، در نتیجه الگویی از دی اکسید سیلیکون روی ویفر نیمه هادی باقی می ماند. با کمک تعدادی عملیات اضافی فوتولیتوگرافی و اچینگ، سیلیکون پلی کریستالی با خواص هادی نیز روی ویفر اعمال می شود. در عملیات بعدی که "دوپینگ" نامیده می شود، نواحی در معرض ویفر سیلیکونی با یون های عناصر شیمیایی مختلف بمباران می شود که بارهای منفی و مثبت در سیلیکون تشکیل می دهند که رسانایی الکتریکی این نواحی را تغییر می دهد.

تحمیل لایههای جدید با حکاکی بعدی مدار چندین بار انجام میشود، در حالی که برای اتصالات بین لایهای در لایهها "پنجره" باقی میماند که با فلز پر میشود و اتصالات الکتریکی بین لایهها را تشکیل میدهد. اینتل در فرآیند تولید 0.13 میکرون خود از هادی های مسی استفاده کرد. اینتل در فرآیندهای 0.18 میکرونی و نسل قبلی خود از آلومینیوم استفاده کرد. مس و آلومینیوم هر دو رسانای عالی الکتریسیته هستند. هنگام استفاده از فرآیند فنی 0.18 میکرون، از 6 لایه استفاده شد، در حالی که با معرفی فرآیند فنی 90 نانومتری در سال 2004، از 7 لایه سیلیکون استفاده شد.

هر لایه از پردازنده الگوی خاص خود را دارد، همه این لایه ها با هم یک مدار الکترونیکی سه بعدی را تشکیل می دهند. استفاده از لایه ها 20 تا 25 بار در طول چند هفته تکرار می شود.

آزمایش کردن.به منظور مقاومت در برابر تنش هایی که بسترها در طول فرآیند رسوب گذاری تحت آن قرار می گیرند، ویفرهای سیلیکونی در ابتدا باید به اندازه کافی ضخیم باشند. بنابراین قبل از برش صفحه به ریزپردازنده های مجزا، ضخامت آن با استفاده از فرآیندهای خاص 33 درصد کاهش یافته و آلودگی از قسمت پشتی آن حذف می شود. سپس یک لایه از یک ماده خاص به سمت معکوس صفحه "نازک تر" اعمال می شود که چسباندن بعدی کریستال به کیس را بهبود می بخشد. علاوه بر این، این لایه پس از مونتاژ، تماس الکتریکی بین سطح پشتی مدار مجتمع و بسته را فراهم می کند.

پس از آن، صفحات برای بررسی کیفیت کلیه عملیات ماشینکاری آزمایش می شوند. برای تعیین اینکه آیا پردازنده ها به درستی کار می کنند، اجزای جداگانه آزمایش می شوند. در صورت مشاهده نقص، داده ها برای درک اینکه در چه مرحله ای از پردازش خرابی رخ داده است، تجزیه و تحلیل می شود.

سپس پروبهای الکتریکی به هر پردازنده متصل میشوند و با برق تغذیه میشوند. پردازندهها توسط یک کامپیوتر آزمایش میشوند تا مشخص شود که آیا پردازندههای تولید شده با مشخصات مشخص شده مطابقت دارند یا خیر.

ساخت کیسپس از آزمایش، ویفرها به کارگاه مونتاژ فرستاده می شوند و در آنجا به مستطیل های کوچک بریده می شوند که هر یک شامل یک مدار مجتمع است. برای جداسازی صفحه از یک اره دقیق مخصوص استفاده می شود. کریستال های غیر کار دور ریخته می شوند.

سپس هر کریستال در یک مورد جداگانه قرار می گیرد. کیس از کریستال در برابر تأثیرات خارجی محافظت می کند و اتصال الکتریکی آن را به بردی که متعاقباً روی آن نصب می شود، فراهم می کند. گلوله های ریز لحیم کاری که در نقاط خاصی از کریستال قرار دارند، به سرنخ های الکتریکی بسته لحیم می شوند. اکنون سیگنال های الکتریکی می توانند از برد به تراشه و بالعکس بروند.

در پردازندههای آینده، اینتل از فناوری BBUL استفاده خواهد کرد که به ایجاد کیسهای جدید با اتلاف حرارت و ظرفیت کمتر بین پایههای CPU اجازه میدهد.

پس از نصب دای در بسته، پردازنده دوباره تست می شود تا مشخص شود که آیا عملکرد دارد یا خیر. پردازندههای معیوب دور ریخته میشوند و پردازندههای قابل تعمیر تحت آزمایشهای استرس قرار میگیرند: قرار گرفتن در معرض شرایط مختلف دما و رطوبت، و همچنین تخلیههای الکترواستاتیک. پس از هر تست استرس، پردازنده برای تعیین وضعیت عملکردی آن آزمایش می شود. سپس پردازندهها بر اساس رفتارشان در سرعتهای ساعت و ولتاژهای مختلف تغذیه مرتب میشوند.

تحویل.پردازنده هایی که تست ها را پشت سر گذاشته اند به بازرسی نهایی می روند که وظیفه آن تأیید صحت نتایج تمام آزمایشات قبلی است و پارامترهای مدار مجتمع مطابق با استانداردهای تعیین شده یا حتی فراتر از آنها است. تمام پردازنده هایی که بازرسی نهایی را پشت سر می گذارند، برچسب گذاری شده و برای ارسال به مشتریان بسته بندی می شوند.

فناوری های ریزپردازنده آینده

مشخص است که ترانزیستورهای CMOS موجود محدودیتهای زیادی دارند و اجازه افزایش فرکانسهای پردازنده را در آینده نزدیک نمیدهند. در پایان سال 2003، در کنفرانس توکیو، متخصصان اینتل بیانیه بسیار مهمی را در مورد توسعه مواد جدید برای ترانزیستورهای نیمه هادی آینده بیان کردند. اول از همه، ما در مورد دی الکتریک گیت ترانزیستوری جدید با ثابت دی الکتریک بالا (به اصطلاح ماده "high-k") صحبت می کنیم که برای جایگزینی دی اکسید سیلیکون (SiO2) که امروزه استفاده می شود و همچنین جدید استفاده می شود. آلیاژهای فلزی سازگار با دی الکتریک دروازه جدید ... راه حل ارائه شده توسط محققان، جریان نشتی را تا 100 برابر کاهش می دهد، که امکان نزدیک شدن به اجرای فرآیند تولید با استاندارد طراحی 45 نانومتر را فراهم می کند. کارشناسان آن را انقلابی کوچک در دنیای فناوری میکروالکترونیک می دانند.برای درک این موضوع، اجازه دهید ابتدا نگاهی به یک ماسفت معمولی بیندازیم که بر اساس آن پیچیده ترین CPU ها ساخته می شوند.

در آن، یک گیت پلی سیلیکونی رسانا توسط نازک ترین (فقط 1.2 نانومتر یا ضخامت 5 اتم) لایه دی اکسید سیلیکون (ماده ای که برای چندین دهه به عنوان دی الکتریک گیت استفاده می شود) از کانال ترانزیستور جدا می شود.

چنین ضخامت کوچکی از دی الکتریک برای به دست آوردن نه تنها ابعاد کوچک ترانزیستور به عنوان یک کل، بلکه برای بالاترین عملکرد آن نیز ضروری است (ذرات باردار سریعتر از طریق دروازه حرکت می کنند، در نتیجه چنین VT می تواند به 10 میلیارد بار در ثانیه). ساده شده - هرچه گیت به کانال ترانزیستور نزدیکتر باشد (یعنی دی الکتریک نازکتر باشد)، "تأثیر بیشتری" از نظر سرعت روی الکترون ها و سوراخ های کانال ترانزیستور خواهد داشت.

بنابراین، اهمیت کشف دانشمندان اینتل را نمی توان دست کم گرفت. پس از پنج سال تحقیق در آزمایشگاههای خود، این شرکت ماده خاصی را تولید کرده است که جایگزین دی اکسید سیلیکون سنتی در مسیر معمول تولید تراشه میشود. الزامات چنین ماده ای بسیار جدی است: سازگاری شیمیایی و مکانیکی بالا (در سطح اتمی) با سیلیکون، سهولت تولید در یک چرخه از یک فن آوری سنتی فرآیند سیلیکون، اما نکته اصلی نشت کم و ثابت دی الکتریک بالا است.

اگر با نشتی دست و پنجه نرم می کنیم، ضخامت دی الکتریک باید حداقل به 2-3 نانومتر افزایش یابد (شکل بالا را ببینید). برای حفظ شیب ترانزیستور یکسان (وابستگی جریان به ولتاژ)، لازم است که ثابت دی الکتریک ماده دی الکتریک را به طور متناسب افزایش دهیم. اگر نفوذپذیری دی اکسید سیلیکون حجیم برابر با 4 باشد (یا در لایه های فوق نازک کمی کمتر)، آنگاه مقدار معقولی از ثابت دی الکتریک دی الکتریک جدید "اینتل" را می توان مقداری در منطقه 12-10 در نظر گرفت. با وجود این واقعیت که مواد زیادی با چنین ثابت دی الکتریک (سرامیک خازن یا تک کریستال سیلیکون) وجود دارد، عوامل سازگاری تکنولوژیکی مواد در اینجا اهمیت کمتری ندارند. بنابراین، یک فرآیند رسوبگذاری با دقت بالا برای ماده جدید high-k توسعه داده شد که طی آن یک لایه مولکولی از این ماده در یک چرخه تشکیل میشود.

بر اساس این تصویر، می توان فرض کرد که ماده جدید نیز اکسید است. علاوه بر این، مونوکسید، که به معنای استفاده از مواد عمدتاً از گروه دوم، به عنوان مثال، منیزیم، روی یا حتی مس است.

اما موضوع به دی الکتریک محدود نشد. همچنین لازم بود که مواد خود کرکره - سیلیکون پلی کریستالی معمولی را تغییر دهید. واقعیت این است که جایگزینی دی اکسید سیلیکون با دی الکتریک با کیفیت بالا منجر به مشکلات برهمکنش با سیلیکون پلی کریستالی می شود (فاصله نواری ترانزیستور حداقل ولتاژهای ممکن را برای آن تعیین می کند). این مشکلات را می توان با استفاده از فلزات ویژه برای گیت های هر دو نوع ترانزیستور (n-MOS و p-MOS) در ترکیب با یک فرآیند تکنولوژیکی خاص برطرف کرد. این ترکیب از مواد به عملکرد ترانزیستور رکورد و جریان های نشتی کم منحصر به فرد دست می یابد که 100 برابر کمتر از مواد فعلی است (نمودار را ببینید). در این مورد، دیگر وسوسه استفاده از فناوری بسیار گرانتر SOI (سیلیکون روی عایق) برای مبارزه با نشتی، مانند برخی از تولیدکنندگان بزرگ ریزپردازنده، وجود ندارد.

ما همچنین به نوآوری فناوری دیگری از فناوری سیلیکون فشرده اینتل اشاره می کنیم که برای اولین بار در پردازنده های 90 نانومتری Prescott و Dothan استفاده شد. در نهایت، اینتل نحوه تشکیل لایههای سیلیکونی فشرده در ساختارهای CMOS خود را شرح داده است. یک سلول CMOS از دو ترانزیستور - n-MOS و p-MOS تشکیل شده است (شکل را ببینید).

در اولین (n-MOS) کانال ترانزیستور (n-کانال) جریان را با استفاده از الکترون ها (ذرات با بار منفی) و در دوم (p-MOS) - با استفاده از سوراخ ها (ذرات با بار مثبت مشروط) هدایت می کند. بر این اساس، مکانیسم های تشکیل سیلیکون تحت تنش در این دو مورد متفاوت است. برای ترانزیستور n-MOS از یک پوشش خارجی با لایه ای از نیترید سیلیکون (Si3N4) استفاده شده است که به دلیل تنش های مکانیکی، کریستال سیلیکون را اندکی (در کسری از درصد) کش می دهد (در جهت جریان جریان). شبکه زیر دروازه، در نتیجه جریان عملیاتی کانال 10٪ افزایش می یابد (به طور نسبی، حرکت الکترون ها در جهت کانال جادارتر می شود). در ترانزیستورهای p-MOS، برعکس است: یک ترکیب سیلیکون-ژرمانیوم (SiGe) به عنوان ماده زیرلایه استفاده می شود (به طور دقیق تر، فقط مناطق تخلیه و منبع)، که شبکه کریستالی سیلیکون زیر دروازه را در جهت فشرده می کند. از کانال بنابراین، "حرکت" سوراخ ها از طریق اتم های ناخالصی پذیرنده آسان تر می شود و جریان عملیاتی کانال 25٪ افزایش می یابد. ترکیب هر دو فناوری 20 تا 30 درصد تقویت جریان را می دهد. بنابراین، استفاده از فناوری "سیلیکون فشار دار" در هر دو نوع دستگاه (n-MOS و p-MOS) منجر به افزایش قابل توجه عملکرد ترانزیستورها می شود و در عین حال هزینه های تولید آنها را تنها تا 2% افزایش می دهد و به شما امکان می دهد تا بیشتر ایجاد کنید. ترانزیستورهای مینیاتوری نسل های بعدی اینتل قصد دارد از سیلیکون فشرده برای تمام فرآیندهای فنی آینده تا 22 نانومتر استفاده کند.

همه یک ریزپردازنده معمولی را در دست داشتند، اما به سختی کسی فکر می کرد آن را باز کند و زیر میکروسکوپ الکترونی روبشی بررسی کند. این دقیقاً همان کاری است که معلم سوئدی کریستین استورم برای نشان دادن ریزتراشه به دانش آموزان انجام داد. عکس ها به سادگی شگفت انگیز هستند: کیفیت به شما امکان می دهد لایه های جداگانه پردازنده را ببینید. ظاهراً مهندسان شوروی تقریباً از همین رویه استفاده کردند که تحولات غربی را جدا کردند و کپی کردند. تقریباً همین کار اکنون برای مطالعه محصولات رقبا انجام می شود.

همه عکس ها قابل کلیک هستند و با وضوح بالا در دسترس هستند.

کریستین استورم از پردازنده P-III استفاده کرد. برای شروع، لازم بود خود ریزمدار را مستقیماً از محفظه پلاستیکی (آبی) که در مرکز تخته مدار (سبز) قرار دارد، جدا کنید.

همانطور که در سمت عقب برد مدار می بینید، برای خروجی کنتاکت ها از ریزپردازنده لازم است - از هر کنتاکت روی پردازنده، یک سیگنال به یک پین جداگانه روی برد می رود.

در ابتدا کریستین فکر کرد که می تواند ریزپردازنده را با گرم کردن جدا کند، اما چیزی جز بوی بدی به او نرسید. سپس مجبور شدم از نیروی brute force استفاده کنم و قسمت مربوطه را برش دهم. با کمک فورسپس و چاقوی جراحی، تراشه را بیرون کشید و در این فرآیند کمی به آن آسیب وارد کرد (اما کریستین قصد داشت پردازنده را برای فیلمبرداری به هر حال بشکند).

این چیزی است که در نتیجه اتفاق افتاد. در سمت عقب ریز مدار، در زیر قاب آبی شکسته، می توانید کنتاکت های روی ریز مدار را ببینید. آنها قبلاً به پین های روی برد متصل می شدند.

در اینجا ریز مدار از پلاستیک تمیز می شود.

اکنون سرگرمی شروع می شود: میکروسکوپ وارد بازی می شود. اول، نوری معمولی. در زیر میکروسکوپ، ما به قطعه ای از یک ریزپردازنده با همان کنتاکت ها نگاه می کنیم.

اگر دقیق تر نگاه کنید، می توانید ساختار داخل سوراخ های تماس را ببینید.

این پردازنده از لایه های فلزی زیادی روی هم تشکیل شده است که از طریق سوراخ های کنتاکت ها به وضوح قابل مشاهده هستند.

با تغییر فوکوس روی میکروسکوپ می توانید این لایه ها را به نوبه خود بررسی کنید. اینجا لایه بالایی است.

لایه میانی.

و لایه زیرین.

از آنجایی که میکروسکوپ نوری جزئیات لازم را ارائه نمی دهد، کریستین تصمیم گرفت از میکروسکوپ الکترونی روبشی استفاده کند. برای دیدن قسمت های داخلی پردازنده، آن را از هم جدا کرد و شروع به بررسی مکان های شکسته کرد. در زیر میتوانید مجموعهای از عکسهای متوالی را با وضوح افزایش تدریجی مشاهده کنید.

ریز مدار وارونه می شود، به طوری که در بالا یک ردیف از پین ها وجود دارد که قبلاً به برد مدار متصل شده بودند. در ابتدا چیز خاصی دیده نمی شود. مواد رنگی روشن بین کنتاکت ها ظاهرا نوعی پلیمر برای پر کردن فضا است.

با بزرگنمایی بیشتر، لایه ها از قبل به وضوح قابل مشاهده هستند. حتی می توانید تعداد آنها را بشمارید: شش.

ضخامت لایه فلزی زیرین تقریباً 200-250 نانومتر است. پردازنده P-III با استفاده از فناوری فرآیند 250 نانومتر و بعداً - 180 نانومتر تولید شد، بنابراین این لایه پایین آخرین لایه با ترانزیستور است، تقریب بیشتر دیگر عناصر جدید را نشان نخواهد داد.

این همان چیزی است که تصویر در شکل بهبود یافته به نظر می رسد.

آخرین عکس در همان مقیاس، فقط از بالا گرفته شده است. در یک مکان، بدنه به طور تصادفی شکسته شد، به طوری که ساختار داخلی آشکار شد.

چندین لایه فلزی روی هم وجود دارد، اما کریستین نتوانست لایه به لایه عکس بگیرد و مستقیماً به ترانزیستورها (لایه پایین) برسد، زیرا نمی داند چگونه لایه ها را با دقت از تراشه جدا کند.

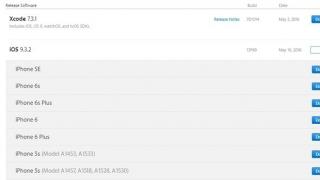

CPUاین قلب هر کامپیوتر مدرن است. هر ریزپردازنده اساساً یک مدار مجتمع در مقیاس بزرگ است که ترانزیستورها روی آن قرار دارند. با عبور جریان الکتریکی، ترانزیستورها به شما امکان می دهند محاسبات منطقی باینری (روشن - خاموش) ایجاد کنید. پردازنده های مدرن مبتنی بر فناوری 45 نانومتر هستند. 45 نانومتر (نانومتر) به اندازه یک ترانزیستور است که روی صفحه پردازنده قرار دارد. تا همین اواخر، فناوری 90 نانومتری عمدتا مورد استفاده قرار می گرفت.

صفحات از سیلیکون ساخته شده اند که دومین ذخایر بزرگ در پوسته زمین است.

سیلیکون با تصفیه شیمیایی به دست می آید و آن را از ناخالصی ها پاک می کند. پس از آن، آنها شروع به ذوب کردن آن می کنند و یک سیلندر سیلیکونی به قطر 300 میلی متر تشکیل می دهند. سپس این استوانه با نخ الماس به صفحات بریده می شود. هر صفحه حدود 1 میلی متر ضخامت دارد. برای اینکه صفحه سطح ایده آلی داشته باشد پس از برش با نخ با آسیاب مخصوص آسیاب می شود.

پس از آن، سطح ویفر سیلیکونی کاملاً صاف است. به هر حال، بسیاری از شرکت های تولیدی قبلاً امکان کار با صفحات 450 میلی متری را اعلام کرده اند. هر چه سطح بزرگتر باشد، ترانزیستورهای بیشتری برای قرار دادن و عملکرد پردازنده بالاتر است.

CPUاز یک ویفر سیلیکونی تشکیل شده است که روی سطح آن تا 9 سطح ترانزیستور وجود دارد که توسط لایههای اکسیدی برای عایقبندی جدا شدهاند.

توسعه فناوری پردازنده

گوردون مور، یکی از بنیانگذاران اینتل، یکی از پیشتازان تولید پردازنده در جهان، در سال 1965 بر اساس مشاهدات خود قانونی را کشف کرد که بر اساس آن مدل های جدیدی از پردازنده ها و ریز مدارها در فواصل زمانی مساوی ظاهر می شوند. رشد تعداد ترانزیستورها در پردازنده ها در عرض 2 سال حدود 2 برابر رشد می کند. اکنون 40 سال است که قانون گوردون مور بدون تحریف کار می کند. تسلط بر فناوریهای آینده نزدیک است - در حال حاضر نمونههای اولیه مبتنی بر فناوری پردازندههای 32 نانومتری و 22 نانومتری کار میکنند. تا اواسط سال 2004، قدرت پردازنده در درجه اول به فرکانس پردازنده بستگی داشت، اما از سال 2005، فرکانس پردازنده عملاً رشد نکرد. فناوری جدیدی برای پردازنده های چند هسته ای وجود دارد. یعنی چندین هسته پردازنده با فرکانس کلاک مساوی ایجاد می شود و در حین کار قدرت هسته ها خلاصه می شود. این باعث افزایش قدرت کلی پردازنده می شود.

در زیر می توانید ویدیویی در مورد ساخت پردازنده تماشا کنید.

ریز مدارها چگونه ساخته می شوند

برای درک اینکه تفاوت اصلی بین این دو فناوری چیست، لازم است یک گشت و گذار کوتاه در فناوری تولید پردازنده های مدرن یا مدارهای مجتمع داشته باشیم.

همانطور که از درس فیزیک مدرسه می دانید، در الکترونیک مدرن، اجزای اصلی مدارهای مجتمع نیمه هادی های نوع p و نوع n (بسته به نوع رسانایی) هستند. نیمه هادی ماده ای است که از نظر رسانایی از دی الکتریک ها پیشی می گیرد، اما از فلزات پایین تر است. هر دو نوع نیمه هادی ها می توانند بر پایه سیلیکون (Si) باشند که در شکل خالص آن (به اصطلاح نیمه هادی ذاتی) جریان الکتریکی را به خوبی هدایت نمی کند، اما افزودن (معرفی) ناخالصی خاصی به سیلیکون این امکان را فراهم می کند تا خواص رسانایی آن را تغییر دهید. دو نوع ناخالصی وجود دارد: دهنده و پذیرنده. ناخالصی دهنده منجر به تشکیل نیمه هادی های نوع n با رسانایی الکترونیکی می شود و ناخالصی گیرنده منجر به تشکیل نیمه هادی های نوع p با نوع رسانایی سوراخ می شود. تماس نیمه هادی های p و n امکان تشکیل ترانزیستورها - عناصر ساختاری اصلی ریز مدارهای مدرن را فراهم می کند. چنین ترانزیستورهایی که ترانزیستورهای CMOS نامیده می شوند، می توانند در دو حالت اصلی باشند: باز، زمانی که جریان الکتریکی را هدایت می کنند و بسته، زمانی که جریان الکتریکی را رسانا نمی کنند. از آنجایی که ترانزیستورهای CMOS عناصر اصلی ریزمدارهای مدرن هستند، بیایید در مورد آنها با جزئیات بیشتری صحبت کنیم.

ترانزیستور CMOS چگونه کار می کند

ساده ترین ترانزیستور CMOS نوع n دارای سه الکترود است: منبع، دروازه و تخلیه. خود ترانزیستور در یک نیمه هادی نوع p با رسانایی سوراخ ساخته می شود و نیمه هادی های نوع n با رسانایی الکترونیکی در مناطق تخلیه و منبع تشکیل می شوند. به طور طبیعی، به دلیل انتشار حفره ها از ناحیه p به ناحیه n و انتشار معکوس الکترون ها از ناحیه n به ناحیه p، لایه های تخلیه شده (لایه هایی که هیچ حامل بار اصلی در آنها وجود ندارد) تشکیل می شود. در مرزهای انتقال نواحی p و n. در حالت عادی، یعنی زمانی که هیچ ولتاژی به گیت اعمال نمی شود، ترانزیستور در حالت "قفل" قرار دارد، یعنی قادر به انتقال جریان از منبع به تخلیه نیست. وضعیت تغییر نمی کند، حتی اگر ولتاژی بین تخلیه و منبع اعمال کنیم (در این مورد، جریان های نشتی ناشی از حرکت تحت تأثیر میدان های الکتریکی تولید شده حامل های بار اقلیت را در نظر نمی گیریم. است، سوراخ برای ناحیه n و الکترون برای ناحیه p).

با این حال، اگر یک پتانسیل مثبت به دروازه اعمال شود (شکل 1)، آنگاه وضعیت به طور اساسی تغییر خواهد کرد. تحت تأثیر میدان الکتریکی دروازه، سوراخ ها به عمق نیمه هادی p رانده می شوند و برعکس، الکترون ها به منطقه زیر دروازه کشیده می شوند و یک کانال غنی شده با الکترون را بین منبع و تخلیه تشکیل می دهند. هنگامی که یک ولتاژ مثبت به دروازه اعمال می شود، این الکترون ها شروع به حرکت از منبع به تخلیه می کنند. در این مورد، ترانزیستور جریان را هدایت می کند - آنها می گویند که ترانزیستور "باز می شود". اگر ولتاژ از گیت برداشته شود، الکترون ها به منطقه بین منبع و درین کشیده نمی شوند، کانال رسانا از بین می رود و ترانزیستور عبور جریان را متوقف می کند، یعنی "قفل" می شود. بنابراین، با تغییر ولتاژ در گیت، می توانید ترانزیستور را باز یا خاموش کنید، همانطور که می توانید یک سوئیچ معمولی را روشن یا خاموش کنید و عبور جریان از مدار را کنترل کنید. به همین دلیل است که گاهی اوقات به ترانزیستورها سوئیچ های الکترونیکی می گویند. با این حال، برخلاف کلیدهای مکانیکی معمولی، ترانزیستورهای CMOS عملاً بدون اینرسی هستند و میتوانند تریلیونها بار در ثانیه از حالت باز به حالت قفل بروند! این ویژگی، یعنی توانایی سوئیچینگ لحظه ای است که در نهایت سرعت پردازنده را تعیین می کند که از ده ها میلیون چنین ساده ترین ترانزیستور تشکیل شده است.

بنابراین، یک مدار مجتمع مدرن از ده ها میلیون ترانزیستور CMOS ساده تشکیل شده است. اجازه دهید جزئیات بیشتری را در مورد فرآیند ساخت ریزمدارها صحبت کنیم که اولین مرحله آن تولید بسترهای سیلیکونی است.

مرحله 1. رشد جاهای خالی

ایجاد چنین بسترهایی با رشد یک تک کریستال سیلیکونی استوانه ای آغاز می شود. سپس این بیلت های تک کریستالی به ویفرهایی به ضخامت 1/40 "و 200 میلی متر (8") یا 300 میلی متر (12") در قطر بریده می شوند. اینها بسترهای سیلیکونی هستند که برای تولید ریز مدارها استفاده می شوند.

در تشکیل ویفرها از تک بلورهای سیلیکونی، این واقعیت در نظر گرفته می شود که برای ساختارهای بلوری ایده آل، خواص فیزیکی تا حد زیادی به جهت انتخاب شده (خاصیت ناهمسانگردی) بستگی دارد. به عنوان مثال، مقاومت یک بستر سیلیکونی در جهت طولی و عرضی متفاوت خواهد بود. به طور مشابه، بسته به جهت شبکه کریستالی، یک کریستال سیلیکون به هر گونه تأثیر خارجی مرتبط با پردازش بیشتر آن (به عنوان مثال، حکاکی، کندوپاش و غیره) واکنش متفاوتی نشان می دهد. بنابراین، صفحه باید از تک کریستال به گونه ای بریده شود که جهت گیری شبکه کریستالی نسبت به سطح به شدت در جهت خاصی حفظ شود.

همانطور که قبلا ذکر شد، قطر پریفرم تک کریستالی سیلیکونی 200 یا 300 میلی متر است. علاوه بر این، قطر 300 میلی متر یک فناوری نسبتا جدید است که در ادامه به آن خواهیم پرداخت. واضح است که صفحه ای با این قطر می تواند بیش از یک ریزمدار را در خود جای دهد، حتی اگر در مورد پردازنده اینتل پنتیوم 4 صحبت کنیم. در واقع، چندین ده ریز مدار (پردازنده) بر روی یک چنین بستر ویفری تشکیل شده است، اما برای سادگی ما فقط فرآیندهایی را که در ناحیه کوچکی از یک ریزپردازنده آینده اتفاق میافتند در نظر میگیرد.

مرحله 2. اعمال یک فیلم دی الکتریک محافظ (SiO2)

پس از تشکیل بستر سیلیکونی، مرحله ایجاد پیچیده ترین ساختار نیمه هادی آغاز می شود.

برای این کار، ناخالصی های به اصطلاح دهنده و پذیرنده باید وارد سیلیکون شوند. با این حال، این سوال مطرح می شود - چگونه می توان معرفی ناخالصی ها را با توجه به یک الگوی دقیق مشخص شده اجرا کرد؟ برای ایجاد این امکان، مناطقی که نیازی به وارد کردن ناخالصیها نیست، با یک فیلم دیاکسید سیلیکون ویژه محافظت میشوند و تنها مناطقی را که تحت پردازش بیشتر قرار میگیرند، در معرض دید قرار میگیرند (شکل 2). فرآیند تشکیل چنین فیلم محافظی از الگوی مورد نظر شامل چندین مرحله است.

در مرحله اول، کل ویفر سیلیکونی به طور کامل با یک لایه نازک از دی اکسید سیلیکون (SiO2) پوشیده شده است که عایق بسیار خوبی است و به عنوان یک لایه محافظ در هنگام پردازش بیشتر کریستال سیلیکون عمل می کند. ویفرها در محفظه ای قرار می گیرند که در آن در دمای بالا (از 900 تا 1100 درجه سانتیگراد) و فشار، اکسیژن به لایه های سطحی ویفر پخش می شود و منجر به اکسیداسیون سیلیکون و تشکیل لایه ای از دی اکسید سیلیکون می شود. برای اینکه فیلم دی اکسید سیلیکون ضخامت مشخصی داشته باشد و عیبی نداشته باشد، لازم است در طول فرآیند اکسیداسیون، دمای ثابتی در تمام نقاط ویفر حفظ شود. اگر قرار نیست کل ویفر با یک فیلم دی اکسید سیلیکون پوشانده شود، ابتدا یک ماسک Si3N4 روی بستر سیلیکونی اعمال می شود تا از اکسیداسیون ناخواسته جلوگیری شود.

مرحله 3. اعمال نور مقاوم

پس از اینکه بستر سیلیکون با یک فیلم محافظ دی اکسید سیلیکون پوشانده شد، لازم است این فیلم را از مکان هایی که در معرض پردازش بیشتر قرار می گیرند جدا کنید. برداشتن فیلم با اچ انجام می شود و برای محافظت از نواحی باقی مانده از اچ، یک لایه به اصطلاح مقاوم به نور روی سطح ویفر اعمال می شود. اصطلاح Photoresists به فرمولاسیون هایی اطلاق می شود که به نور حساس بوده و در برابر عوامل تهاجمی مقاوم هستند. ترکیبات اعمال شده باید از یک طرف دارای خواص عکاسی خاصی باشند (تحت تاثیر نور ماوراء بنفش در طی فرآیند اچ کردن محلول می شوند و شسته می شوند) و از طرف دیگر دارای مقاومت هستند و به آنها اجازه می دهد در برابر حکاکی در اسیدها و اسیدها مقاومت کنند. قلیاها، گرمایش و غیره هدف اصلی فوتوریست ها ایجاد یک تسکین محافظ از پیکربندی مورد نظر است.

فرآیند اعمال نور مقاوم و تابش بیشتر آن با نور ماوراء بنفش طبق یک الگوی معین، فوتولیتوگرافی نامیده می شود و شامل عملیات اساسی زیر است: تشکیل یک لایه مقاوم به نور (فرآوری بستر، اعمال، خشک کردن)، تشکیل یک محافظ. تسکین (قرار گرفتن در معرض، توسعه، خشک کردن) و انتقال تصویر به زیرلایه (اچ کردن، کندوپاش و غیره).

قبل از اعمال لایه مقاوم به نور (شکل 3) روی زیرلایه، لایه دوم از قبل تحت درمان قرار می گیرد که در نتیجه چسبندگی آن به لایه مقاوم به نور بهبود می یابد. از روش سانتریفیوژ برای اعمال یک لایه یکنواخت نور مقاوم استفاده می شود. بستر بر روی یک دیسک دوار (سانتریفیوژ) قرار می گیرد و تحت تأثیر نیروهای گریز از مرکز، مقاومت نوری در یک لایه تقریباً یکنواخت بر روی سطح بستر توزیع می شود. (در مورد یک لایه عملاً یکنواخت، باید این واقعیت را در نظر گرفت که تحت تأثیر نیروهای گریز از مرکز، ضخامت فیلم حاصل از مرکز به لبه ها افزایش می یابد؛ اما این روش اعمال مقاومت نوری این امکان را فراهم می کند که مقاومت در برابر نوسانات ضخامت لایه در محدوده 10٪.)

مرحله 4. لیتوگرافی

پس از اعمال و خشک شدن لایه مقاوم به نور، مرحله تشکیل رلیف محافظ لازم آغاز می شود. تسکین در نتیجه این واقعیت ایجاد می شود که تحت تأثیر اشعه ماوراء بنفش که بر روی مناطق خاصی از لایه مقاوم به نور می افتد، دومی خواص حلالیت را تغییر می دهد، به عنوان مثال، نواحی روشن در حلال حل نمی شوند، که مناطقی را از بین می برد. لایه ای که در معرض نور قرار نگرفته است، یا برعکس - مناطق روشن حل می شوند. با توجه به روش تشکیل برجسته، فوتوریست ها به نگاتیو و مثبت تقسیم می شوند. نور مقاوم های منفی، مناطق حفاظتی امداد را تحت تأثیر اشعه ماوراء بنفش تشکیل می دهند. از سوی دیگر، نور مقاومکنندههای مثبت، زمانی که در معرض اشعه ماوراء بنفش قرار میگیرند، خاصیت جریان پیدا میکنند و توسط حلال شسته میشوند. بر این اساس، لایه محافظ در مناطقی تشکیل می شود که در معرض اشعه ماوراء بنفش نیستند.

یک الگوی ماسک مخصوص برای روشن کردن نواحی مورد نظر لایه مقاوم به نور استفاده می شود. اغلب برای این منظور از صفحات شیشه ای نوری با عناصر مات به دست آمده توسط عکاسی یا موارد دیگر استفاده می شود. در واقع، چنین قالبی حاوی نقاشی یکی از لایه های ریزمدار آینده است (در مجموع می تواند چندین صد لایه از این قبیل وجود داشته باشد). از آنجایی که این الگو یک مرجع است، باید با دقت زیادی اجرا شود. علاوه بر این، با در نظر گرفتن این واقعیت که تعداد زیادی صفحات عکاسی از یک ماسک عکس ساخته می شود، باید بادوام و مقاوم در برابر آسیب باشد. از این رو، واضح است که ماسک عکس چیز بسیار گرانی است: بسته به پیچیدگی ریزمدار، می تواند ده ها هزار دلار هزینه داشته باشد.

اشعه ماوراء بنفش، با عبور از چنین قالبی (شکل 4)، تنها مناطق ضروری سطح لایه مقاوم به نور را روشن می کند. پس از تابش، مقاومت نوری ایجاد می شود که بخش های غیر ضروری لایه را حذف می کند. این قسمت مربوط به لایه دی اکسید سیلیکون را باز می کند.

علیرغم سادگی ظاهری فرآیند فوتولیتوگرافی، این مرحله در تولید ریزمدارها است که سخت ترین است. واقعیت این است که مطابق با پیش بینی مور، تعداد ترانزیستورها در یک ریزمدار به طور تصاعدی افزایش می یابد (هر دو سال دو برابر می شود). چنین افزایشی در تعداد ترانزیستورها تنها به دلیل کاهش اندازه آنها امکان پذیر است، اما دقیقاً این کاهش است که بر فرآیند لیتوگرافی "تکیه" می کند. به منظور کوچکتر کردن ترانزیستورها، لازم است ابعاد هندسی خطوط اعمال شده بر روی لایه فوتورزیست کاهش یابد. اما برای همه چیز محدودیتی وجود دارد - تمرکز پرتو لیزر روی یک نقطه چندان آسان نیست. واقعیت این است که، مطابق با قوانین اپتیک موج، حداقل اندازه نقطه ای که یک پرتو لیزر در آن متمرکز می شود (در واقع، این فقط یک نقطه نیست، بلکه یک الگوی پراش است) از جمله عوامل دیگر، توسط طول موج نور توسعه فناوری لیتوگرافی از زمان اختراع آن در اوایل دهه 70 در جهت کاهش طول موج نور بوده است. این همان چیزی است که امکان کاهش اندازه عناصر مدار مجتمع را فراهم می کند. از اواسط دهه 1980، فوتولیتوگرافی شروع به استفاده از اشعه ماوراء بنفش تولید شده توسط لیزر کرد. ایده ساده است: طول موج تابش فرابنفش کوتاه تر از طول موج نور مرئی است، بنابراین، می توان خطوط نازک تری را بر روی سطح نور مقاوم به دست آورد. تا همین اواخر، لیتوگرافی از اشعه ماوراء بنفش عمیق (Deep Ultra Violet، DUV) با طول موج 248 نانومتر استفاده می کرد. با این حال، زمانی که فوتولیتوگرافی از مرز 200 نانومتر عبور کرد، مشکلات جدی به وجود آمد که برای اولین بار امکان استفاده بیشتر از این فناوری را زیر سوال برد. به عنوان مثال، در طول موجهای کمتر از 200 میکرومتر، نور زیادی توسط لایه حساس به نور جذب میشود، بنابراین فرآیند انتقال الگوی مدار به پردازنده پیچیدهتر و کندتر میشود. چالش هایی مانند این، محققان و تولیدکنندگان را بر آن می دارد تا به دنبال جایگزین هایی برای فناوری سنتی لیتوگرافی باشند.

فناوری لیتوگرافی جدید به نام EUV lithography (Extreme UltraViolet - ultra-hard ultraviolet radiation) مبتنی بر استفاده از تابش فرابنفش با طول موج 13 نانومتر است.

انتقال از لیتوگرافی DUV به EUV باعث کاهش بیش از 10 برابری طول موج و انتقال به محدوده ای می شود که در آن اندازه تنها چند ده اتم قابل مقایسه است.

فناوری لیتوگرافی که در حال حاضر مورد استفاده قرار می گیرد، امکان استفاده از یک قالب با حداقل عرض هادی 100 نانومتر را فراهم می کند، در حالی که لیتوگرافی EUV امکان چاپ خطوط با عرض بسیار کمتر - تا 30 نانومتر را فراهم می کند. کنترل تشعشعات فوق کوتاه آنقدرها هم که به نظر می رسد آسان نیست. از آنجایی که تابش EUV به خوبی توسط شیشه جذب می شود، فناوری جدید شامل استفاده از یک سری از چهار آینه محدب خاص است که تصویر به دست آمده پس از اعمال ماسک را کاهش داده و متمرکز می کند (شکل 5،،). هر آینه حاوی 80 لایه فلزی جداگانه با ضخامت تقریباً 12 اتم است.

مرحله 5. اچ کردن

پس از قرار گرفتن در معرض لایه مقاوم به نور، مرحله اچینگ به منظور حذف فیلم دی اکسید سیلیکون آغاز می شود (شکل 8).

فرآیند ترشی اغلب با حمام اسید همراه است. این روش اسید اچ برای آماتورهای رادیویی که به تنهایی تابلوهای مدار چاپی را می ساختند به خوبی شناخته شده است. برای انجام این کار، الگویی از مسیرهای تخته آتی با لاک الکل روی کاغذولیت فویل اعمال می شود که به عنوان یک لایه محافظ عمل می کند و سپس صفحه در حمام با اسید نیتریک پایین می آید. نواحی غیرضروری فویل حکاکی شده و یک تکستولیت تمیز در معرض دید قرار می گیرد. این روش دارای معایبی است که یکی از اصلی ترین آنها عدم توانایی در کنترل دقیق فرآیند حذف لایه است، زیرا عوامل زیادی بر فرآیند اچ تأثیر می گذارد: غلظت اسید، دما، همرفت و غیره. علاوه بر این، اسید در تمام جهات با مواد تعامل دارد و به تدریج به زیر لبه ماسک فوتورزیست نفوذ می کند، یعنی لایه های پوشیده شده با فوتورزیست را از کناره از بین می برد. بنابراین در ساخت پردازنده ها از روش اچ خشک که به آن اچ پلاسما نیز می گویند استفاده می شود. این روش به شما امکان می دهد تا فرآیند اچ را به طور دقیق کنترل کنید و تخریب لایه اچ شده به شدت در جهت عمودی اتفاق می افتد.

اچینگ خشک از گاز یونیزه شده (پلاسما) برای حذف دی اکسید سیلیکون از سطح ویفر و واکنش با سطح دی اکسید سیلیکون برای تشکیل محصولات فرّار استفاده می کند.

پس از عمل اچینگ، یعنی زمانی که نواحی مورد نیاز سیلیکون خالص در معرض دید قرار گرفت، بقیه لایه فوتو برداشته می شود. بنابراین، یک الگوی دی اکسید سیلیکون بر روی بستر سیلیکون باقی می ماند.

مرحله 6. انتشار (کاشت یون)

به یاد بیاورید که فرآیند قبلی تشکیل الگوی مورد نیاز روی یک بستر سیلیکونی به منظور ایجاد ساختارهای نیمه هادی در مکان های مناسب با معرفی ناخالصی دهنده یا گیرنده مورد نیاز بود. فرآیند معرفی ناخالصی با استفاده از انتشار انجام می شود (شکل 9) - ورود یکنواخت اتم های ناخالصی به شبکه کریستالی سیلیکون. معمولاً از آنتیموان، آرسنیک یا فسفر برای بدست آوردن نیمه هادی نوع n استفاده می شود. برای بدست آوردن یک نیمه هادی نوع p، از بور، گالیم یا آلومینیوم به عنوان ناخالصی استفاده می شود.

کاشت یون برای فرآیند انتشار ناخالصی استفاده می شود. فرآیند کاشت شامل این واقعیت است که یون های ناخالصی مورد نظر از شتاب دهنده ولتاژ بالا شلیک می شوند و با داشتن انرژی کافی به لایه های سطحی سیلیکون نفوذ می کنند.

بنابراین در پایان مرحله کاشت یون، لایه مورد نیاز ساختار نیمه هادی ایجاد شده است. با این حال، ریزپردازنده ها می توانند چندین لایه از این قبیل داشته باشند. برای ایجاد لایه بعدی در نمودار حاصل، یک لایه نازک اضافی از دی اکسید سیلیکون رشد می کند. پس از آن، یک لایه سیلیکون پلی کریستال و یک لایه دیگر از فوتوریست اعمال می شود. اشعه ماوراء بنفش از ماسک دوم عبور می کند و الگوی مربوطه را روی لایه عکس برجسته می کند. در ادامه مراحل انحلال لایه عکس، اچینگ و کاشت یون انجام می شود.

مرحله 7. سمپاشی و رسوب

تحمیل لایه های جدید چندین بار انجام می شود، در حالی که برای اتصالات بین لایه ها در لایه ها، "پنجره ها" باقی می مانند که با اتم های فلز پر شده اند. در نتیجه نوارهای فلزی روی نواحی رسانای کریستالی ایجاد می شود. بنابراین، در پردازنده های مدرن، ارتباطات بین لایه ها برقرار می شود که یک طرح سه بعدی پیچیده را تشکیل می دهد. روند رشد و پردازش تمام لایه ها چندین هفته طول می کشد و چرخه تولید خود از بیش از 300 مرحله تشکیل شده است. در نتیجه، صدها پردازنده یکسان بر روی یک ویفر سیلیکونی تشکیل می شود.

برای مقاومت در برابر تنشهایی که ویفرها در طول فرآیند رسوب لایهای متحمل میشوند، در ابتدا بسترهای سیلیکونی به اندازه کافی ضخیم میشوند. بنابراین، قبل از برش ویفر به پردازنده های جداگانه، ضخامت آن 33 درصد کاهش می یابد و آلودگی از قسمت پشتی آن حذف می شود. سپس یک لایه از یک ماده خاص در قسمت پشتی بستر اعمال می شود که اتصال کریستال به جعبه پردازنده آینده را بهبود می بخشد.

مرحله 8. مرحله نهایی

در پایان چرخه تشکیل، همه پردازنده ها به طور کامل تست می شوند. سپس، بلورهای بتن، که قبلاً آزمایش شده اند، با استفاده از یک دستگاه مخصوص از صفحه زیرلایه بریده می شوند (شکل 10).

هر ریزپردازنده در یک محفظه محافظ تعبیه شده است که اتصال الکتریکی تراشه ریزپردازنده را به دستگاه های خارجی نیز فراهم می کند. نوع محفظه به نوع و کاربرد مورد نظر ریزپردازنده بستگی دارد.

پس از مهر و موم شدن در محفظه، هر ریزپردازنده مجدداً آزمایش می شود. پردازنده های معیوب دور ریخته می شوند و پردازنده های قابل تعمیر تحت آزمایش استرس قرار می گیرند. سپس پردازندهها بر اساس رفتارشان در سرعتهای ساعت و ولتاژهای مختلف تغذیه مرتب میشوند.

فناوری های پیشرفته

فرآیند تکنولوژیکی ساخت ریز مدارها (به ویژه پردازنده ها) توسط ما به روشی بسیار ساده در نظر گرفته شده است. اما حتی این نمایش سطحی به ما امکان می دهد تا مشکلات تکنولوژیکی را که هنگام کاهش اندازه ترانزیستورها با آن مواجه می شویم، درک کنیم.

با این حال، قبل از در نظر گرفتن فناوریهای امیدوارکننده جدید، اجازه دهید به سؤال مطرح شده در همان ابتدای مقاله پاسخ دهیم: استاندارد طراحی فرآیند فنآوری چیست و در واقع چگونه استاندارد طراحی 130 نانومتر با استاندارد 180 نانومتر متفاوت است. ? 130 نانومتر یا 180 نانومتر حداقل فاصله مشخصه بین دو عنصر مجاور در یک لایه ریز مدار است، یعنی نوعی پله شبکه که عناصر ریزمدار به آن متصل هستند. در عین حال، کاملاً واضح است که هرچه این اندازه مشخصه کوچکتر باشد، ترانزیستورهای بیشتری را می توان در همان ناحیه از ریزمدار قرار داد.

در حال حاضر، پردازنده های اینتل از فرآیند تولید 0.13 میکرون استفاده می کنند. این فناوری برای ساخت پردازنده Intel Pentium 4 با هسته Northwood، پردازنده Intel Pentium III با هسته Tualatin و پردازنده Intel Celeron استفاده می شود. در مورد استفاده از چنین فرآیند تکنولوژیکی، عرض کانال موثر ترانزیستور 60 نانومتر است و ضخامت لایه اکسید گیت از 1.5 نانومتر تجاوز نمی کند. در مجموع، پردازنده Intel Pentium 4 دارای 55 میلیون ترانزیستور است.

در کنار افزایش تراکم ترانزیستورها در کریستال پردازنده، فناوری 0.13 میکرون که جایگزین فناوری 0.18 میکرون شده است، نوآوری های دیگری نیز دارد. ابتدا از اتصالات مسی بین هر ترانزیستور استفاده می کند (در فناوری 0.18 میکرون، اتصالات آلومینیومی بودند). در مرحله دوم، فناوری 0.13 میکرون مصرف انرژی کمتری را ارائه می دهد. به عنوان مثال، برای فناوری تلفن همراه، این بدان معنی است که مصرف انرژی ریزپردازنده ها کمتر می شود و عمر باتری بیشتر می شود.

خوب، و آخرین نوآوری که در گذار به فرآیند فناوری 0.13 میکرون تجسم یافت، استفاده از ویفرهای سیلیکونی (ویفر) با قطر 300 میلی متر است. به یاد بیاورید که پیش از آن، اکثر پردازنده ها و ریز مدارها بر اساس ویفرهای 200 میلی متری ساخته می شدند.

افزایش قطر صفحات به شما این امکان را می دهد که هزینه هر پردازنده را کاهش دهید و بازده محصولات با کیفیت مناسب را افزایش دهید. در واقع، مساحت یک صفحه با قطر 300 میلی متر به ترتیب 2.25 برابر بیشتر از مساحت صفحه با قطر 200 میلی متر است و تعداد پردازنده های به دست آمده از یک صفحه با قطر 300 برابر است. میلی متر بیش از دو برابر بزرگتر است.

در سال 2003، انتظار می رود که یک فرآیند تکنولوژیکی جدید با استاندارد طراحی حتی پایین تر، یعنی 90 نانومتری معرفی شود. فرآیند تولید جدید، که اینتل از آن برای تولید بیشتر محصولات خود از جمله پردازندهها، چیپستها و تجهیزات ارتباطی استفاده خواهد کرد، در کارخانه آزمایشی ویفر 300 میلیمتری D1C اینتل در هیلزبورو، اورگان توسعه داده شد.

در 23 اکتبر 2002، اینتل افتتاح یک مرکز جدید 2 میلیارد دلاری را در ریو رانچو، نیومکزیکو اعلام کرد. کارخانه جدید که F11X نام دارد، از فناوری پیشرفته برای تولید پردازندههایی بر روی ویفرهای 300 میلیمتری با استفاده از فرآیند طراحی 0.13 میکرون استفاده میکند. در سال 2003 این نیروگاه به یک فرآیند تکنولوژیکی با استاندارد طراحی 90 نانومتر منتقل خواهد شد.

علاوه بر این، اینتل قبلاً از سرگیری ساخت و ساز در Fab 24 در لیکسلیپ، ایرلند خبر داده است که قطعات نیمه هادی را بر روی ویفرهای سیلیکونی 300 میلی متری با قانون طراحی 90 نانومتری تولید می کند. یک شرکت جدید با مساحت کل بیش از 1 میلیون متر مربع. فوت با اتاق های فوق تمیز به مساحت 160 هزار متر مربع. انتظار می رود ft در نیمه اول سال 2004 به بهره برداری برسد و بیش از هزار کارمند را استخدام کند. هزینه این تسهیلات حدود 2 میلیارد دلار است.

فرآیند 90 نانومتری از انواع فناوری های پیشرفته استفاده می کند. این همچنین کوچکترین ترانزیستورهای CMOS تجاری موجود در جهان با طول گیت 50 نانومتر است (شکل 11) که عملکرد افزایشی در عین کاهش مصرف انرژی و نازکترین لایه اکسید گیت که تا کنون از ترانزیستور ساخته شده است - فقط 1.2 نانومتر (شکل 12) است. ، یا کمتر از 5 لایه اتمی، و اولین اجرای صنعت از فناوری سیلیکون فشرده با کارایی بالا.

از ویژگیهای ذکر شده، شاید فقط مفهوم "سیلیکون فشرده" نیاز به تفسیر داشته باشد (شکل 13). در چنین سیلیکونی، فاصله بین اتم ها بیشتر از یک نیمه هادی معمولی است. این به نوبه خود، جریان آزادتر جریان را فراهم میکند، شبیه به نحوه حرکت آزادانهتر و سریعتر ترافیک در جادهای با خطوط ترافیکی وسیعتر.

در نتیجه تمام نوآوری ها، عملکرد ترانزیستورها 10-20٪ بهبود می یابد، با افزایش هزینه های تولید تنها 2٪.

علاوه بر این، فرآیند 90 نانومتری از هفت لایه در هر تراشه (شکل 14)، یک لایه بیشتر از فرآیند 130 نانومتری و اتصالات مسی استفاده میکند.

همه این ویژگی ها، همراه با ویفرهای سیلیکونی 300 میلی متری، اینتل را در عملکرد، تولید و هزینه افزایش می دهد. از آنجایی که فرآیند فناوری جدید اینتل به رشد صنعت مطابق با قانون مور ادامه می دهد، در حالی که عملکرد پردازنده را بارها و بارها بهبود می بخشد، مصرف کنندگان نیز سود می برند.