Svi su u rukama držali običan mikroprocesor, ali retko kome bi palo na pamet da ga otvori i pregleda pod skenirajućim elektronskim mikroskopom. To je upravo ono što je švedski učitelj Kristian Storm uradio kako bi demonstrirao mikročip učenicima. Fotografije su jednostavno neverovatne: kvalitet vam omogućava da vidite pojedinačne slojeve procesora. Očigledno, otprilike istu proceduru koristili su sovjetski inženjeri koji su rastavljali i kopirali zapadne razvoje. Otprilike isto se sada radi i za proučavanje proizvoda konkurenata.

Sve fotografije se mogu kliknuti i dostupne u visokoj rezoluciji.

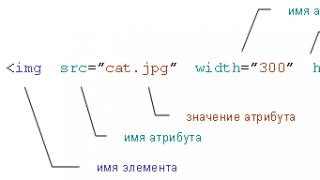

Christian Storm je koristio P-III procesor. Za početak je bilo potrebno ukloniti sam mikro krug direktno iz plastičnog kućišta (plavo), koje se nalazi u sredini ploče (zeleno).

Kao što možete vidjeti na poleđini ploče, potrebno je za izlaz kontakata iz mikroprocesora - sa svakog kontakta na procesoru, signal ide na poseban pin na ploči.

U početku je Kristijan mislio da može da odvoji mikroprocesor grejanjem, ali nije dobio ništa osim gadnog mirisa. Tada sam morao upotrijebiti grubu silu i iseći odgovarajući dio. Uz pomoć pincete i skalpela izvukao je čip, pri čemu ga je malo oštetio (međutim, Kristijan je svejedno namjeravao slomiti procesor za snimanje).

Evo šta se dogodilo kao rezultat. Na poleđini mikrokola, ispod izlomljenog plavog kućišta, vide se kontakti na mikrokolu. Nekada su bili spojeni na pinove na ploči.

Ovdje je mikrokolo očišćeno od plastike.

Sada počinje zabava: mikroskop ulazi u igru. Prvo, uobičajeni optički. Pod mikroskopom gledamo fragment mikroprocesora sa istim kontaktima.

Ako bolje pogledate, možete vidjeti strukturu unutar kontaktnih rupa.

Procesor se sastoji od mnogo metalnih slojeva jedan na drugom, oni su jasno vidljivi kroz rupe za kontakte.

Promjenom fokusa na mikroskopu, možete pregledati ove slojeve redom. Ovdje je gornji sloj.

Srednji sloj.

I donji sloj.

Budući da optički mikroskop ne pruža potrebne detalje, Christian je odlučio koristiti skenirajući elektronski mikroskop. Da bi vidio unutrašnjost procesora, razbio ga je i počeo ispitivati mjesta loma. Ispod možete vidjeti niz uzastopnih fotografija s postupnim povećanjem rezolucije.

Mikrokolo je okrenuto naopako, tako da se na vrhu nalazi niz pinova koji su prethodno bili pričvršćeni za ploču. U početku se ništa posebno ne vidi. Materijal svijetle boje između kontakata je očigledno neka vrsta polimera koji ispunjava prostor.

Uz dodatno povećanje, slojevi su već jasno vidljivi. Možete čak i izbrojati njihov broj: šest.

Debljina donjeg metalnog sloja je približno 200-250 nm. Procesor P-III proizveden je po 250 nm procesnoj tehnologiji, a kasnije - 180 nm, tako da je ovaj donji sloj posljednji sloj sa tranzistorima, dalja aproksimacija više neće pokazivati nove elemente.

Ovako izgleda slika u poboljšanom obliku.

Zadnja fotografija je snimljena u istoj mjeri, samo odozgo. Na jednom mjestu je tijelo slučajno odlomljeno, tako da je otkrivena unutrašnja struktura.

Postoji nekoliko metalnih slojeva jedan na drugom, ali Kristijan nije uspeo da fotografiše sloj po sloj i da dođe direktno do tranzistora (donji sloj), jer ne zna kako pažljivo ukloniti slojeve sa čipa.

Moderni mikroprocesori su najbrža i najpametnija mikro kola na svijetu. Oni mogu izvesti do 4 milijarde operacija u sekundi i proizvode se korištenjem mnogo različitih tehnologija. Od ranih 90-ih godina dvadesetog veka, kada su procesori ušli u masovnu upotrebu, prošli su kroz nekoliko faza razvoja. Apogejem razvoja mikroprocesorskih struktura korištenjem postojećih tehnologija mikroprocesora 6. generacije smatra se 2002. godina, kada je postalo dostupno korištenje svih osnovnih svojstava silicija za dobijanje visokih frekvencija uz najmanje gubitke u proizvodnji i stvaranju logičkih kola. Sada efikasnost novih procesora donekle opada uprkos stalnom povećanju frekvencije rada kristala, budući da se silicijumske tehnologije približavaju granici svojih mogućnosti.

Mikroprocesor je integrisano kolo formirano na malom silikonskom čipu. Silicij se koristi u mikro krugovima zbog činjenice da ima poluvodička svojstva: njegova električna vodljivost je veća od one u dielektrika, ali manja od metala. Silicij se može napraviti i kao izolator koji sprječava kretanje električnih naboja i provodnik - tada će električni naboji slobodno prolaziti kroz njega. Provodljivost poluprovodnika može se kontrolisati uvođenjem nečistoća.

Mikroprocesor sadrži milione tranzistora, međusobno povezanih najtanjim provodnicima od aluminijuma ili bakra, koji se koriste za obradu podataka. Tako se formiraju unutrašnje gume. Kao rezultat toga, mikroprocesor obavlja mnoge funkcije - od matematičkih i logičkih operacija do kontrole rada drugih mikrokola i cijelog računala.

Jedan od glavnih parametara procesora je kristalna frekvencija, koja određuje broj operacija u jedinici vremena, frekvenciju sistemske magistrale i količinu interne SRAM keš memorije. Procesor je označen frekvencijom kristala. Frekvencija rada kristala određena je brzinom kojom tranzistori prelaze iz zatvorenog u otvoreno stanje. Sposobnost tranzistora da se brže prebaci određena je tehnologijom proizvodnje silikonskih pločica od kojih su napravljeni čipovi. Tehnološki proces određuje veličinu tranzistora (njegovu debljinu i dužinu kapije). Na primjer, korištenjem 90nm procesne tehnologije, koja je uvedena početkom 2004. godine, veličina tranzistora je 90nm, a dužina kapije je 50nm.

Svi moderni procesori koriste tranzistore sa efektom polja. Prelazak na novi tehnološki proces omogućava stvaranje tranzistora sa višom frekvencijom uključivanja, nižim strujama curenja i manjim dimenzijama. Smanjenje veličine vam omogućava da istovremeno smanjite površinu matrice, a time i rasipanje topline, a tanji gejt vam omogućava da primijenite manji napon za prebacivanje, što također smanjuje potrošnju energije i rasipanje topline.

Tehnologija i tržište

Sada se na tržištu uočava zanimljiv trend: s jedne strane, proizvodne kompanije nastoje da što prije uvedu nove tehničke procese i tehnologije u svoje nove proizvode, s druge strane, postoji vještačko ograničavanje rasta procesora. frekvencije. Prvo, trgovci smatraju da tržište nije u potpunosti pripremljeno za sljedeću promjenu familija procesora, a firme još nisu ostvarile dovoljan profit od prodaje CPU-a koji se trenutno proizvode – zalihe još nisu presušile. Prilično je uočljiva prevalenca važnosti cijene gotovog proizvoda nad svim ostalim interesima kompanija. Drugo, značajno smanjenje stope „utrke frekvencije“ povezano je sa razumijevanjem potrebe za uvođenjem novih tehnologija koje zapravo povećavaju produktivnost uz minimalan iznos tehnoloških troškova. Kao što je već navedeno, proizvođači su se suočili s problemima u prelasku na nove tehničke procese.Pokazalo se da je tehnološka norma od 90 nm prilično ozbiljna tehnološka barijera za mnoge proizvođače čipova. To potvrđuje i TSMC, koji proizvodi čipove za mnoge tržišne divove, kao što su AMD, nVidia, ATI, VIA. Dugo vremena nije mogla uspostaviti proizvodnju čipova po tehnologiji od 0,09 mikrona, što je dovelo do niskog prinosa odgovarajućih kristala. Ovo je jedan od razloga zašto je AMD već duže vrijeme odlagao izdavanje svojih SOI (Silicon-on-Insulator) procesora. Kašnjenja su posljedica činjenice da su se upravo na ovoj dimenziji elemenata počele snažno manifestirati sve vrste prethodno ne tako jako uočljivih negativnih faktora: struje curenja, veliki raspršivanje parametara i eksponencijalno povećanje oslobađanja topline. Hajde da to shvatimo po redu.

Kao što znate, postoje dvije struje curenja: struja curenja gejta i curenje ispod praga. Prvi je uzrokovan spontanim kretanjem elektrona između silicijumske podloge kanala i polisilicijumske kapije. Drugi je spontano kretanje elektrona od izvora tranzistora do drena. Oba ova efekta dovode do činjenice da morate podići napon napajanja kako biste kontrolirali struje u tranzistoru, a to negativno utječe na rasipanje topline. Dakle, smanjenjem veličine tranzistora, prije svega smanjujemo njegovu kapiju i sloj silicijum dioksida (SiO2), koji je prirodna barijera između kapije i kanala. S jedne strane, ovo poboljšava brzinu tranzistora (vrijeme prebacivanja), ali s druge strane povećava curenje. Odnosno, ispada neka vrsta začaranog kruga. Dakle, prijelaz na 90 nm je još jedno smanjenje debljine sloja dioksida, a ujedno i povećanje curenja. Borba protiv curenja je, opet, povećanje upravljačkih napona, a samim tim i značajno povećanje proizvodnje topline. Sve je to dovelo do kašnjenja u uvođenju novog tehničkog procesa od strane konkurenata na tržištu mikroprocesora - Intel i AMD.

Jedno alternativno rješenje je korištenje SOI (silicijum na izolatoru) tehnologije, koju je AMD nedavno predstavio u svojim 64-bitnim procesorima. Međutim, to ju je koštalo mnogo truda i savladavanja velikog broja pratećih poteškoća. Ali sama tehnologija pruža ogroman broj prednosti uz relativno mali broj nedostataka. Suština tehnologije, općenito, sasvim je logična - tranzistor je odvojen od silikonske podloge još jednim tankim slojem izolatora. Ima puno pluseva. Nema nekontrolisanog kretanja elektrona ispod kanala tranzistora, što utiče na njegove električne karakteristike - ovaj put. Nakon dovoda struje otključavanja na kapiju, vrijeme ionizacije kanala u radno stanje (do trenutka kada radna struja teče kroz njega) se smanjuje, odnosno poboljšava se drugi ključni parametar performansi tranzistora, vrijeme njegovog uključivanja/isključivanja je dva. Ili, pri istoj brzini, možete jednostavno smanjiti struju otključavanja - to je tri. Ili pronađite neku vrstu kompromisa između povećanja brzine rada i smanjenja napona. Uz održavanje iste struje otključavanja, povećanje performansi tranzistora može biti i do 30%, ako ostavite frekvenciju istu, fokusirajući se na uštedu energije, tada plus može biti velik - do 50%. Konačno, karakteristike kanala postaju predvidljivije, a sam tranzistor postaje otporniji na sporadične greške, kao što su one uzrokovane kosmičkim česticama, koje upadaju u supstrat kanala i neočekivano ga ioniziraju. Sada, ulazeći u podlogu koja se nalazi ispod sloja izolatora, ni na koji način ne utječu na rad tranzistora. Jedini nedostatak SOI je što je potrebno smanjiti dubinu emiter/kolektorske regije, što direktno i direktno utiče na povećanje njegovog otpora kako se debljina smanjuje.

I na kraju, treći razlog koji je doprinio usporavanju stope rasta frekvencija je niska aktivnost konkurenata na tržištu. Možemo reći da je svako bio zauzet svojim poslovima. AMD je bio angažovan na širokom uvođenju 64-bitnih procesora, za Intel je to bio period poboljšanja novog tehničkog procesa, otklanjanja grešaka za povećanje prinosa odgovarajućih kristala.

Početak godine trebao bi nam donijeti veliku količinu novosti iz oblasti tehnologije, jer bi upravo ove godine obje kompanije trebale preći na tehnološke standarde od 90 nm. Ali to uopće ne znači novi brzi porast frekvencije procesora, već naprotiv. U početku će na tržištu nastupiti zatišje: konkurenti će početi da izdaju CPU koristeći nove tehničke procese, ali sa starim frekvencijama. Kako proizvodni proces bude savladan, počet će određeno povećanje učestalosti čipova. Najvjerovatnije to neće biti tako primjetno kao prije. Do kraja 2004. godine, kada će se prinos odgovarajućih kristala na 90nm procesnoj tehnologiji značajno povećati, Intel očekuje da će osvojiti vrh na 4 GHz, ili čak i više. AMD procesori će doći sa nekim tradicionalnim kašnjenjem frekvencije, što generalno ne utiče toliko na performanse koliko na karakteristike mikroarhitekture.

Dakle, potreba za prelaskom na nove tehničke procese je očigledna, ali tehnolozima se to svaki put sve više i teže daje. Prvi Pentium mikroprocesori (1993.) proizvedeni su po 0,8 µm procesnoj tehnologiji, zatim po 0,6 µm. Godine 1995. prvi put je za procesore 6. generacije korišćen tehnički proces od 0,35 mikrona. Godine 1997. promijenio se na 0,25 mikrona, a 1999. godine na 0,18 mikrona. Moderni procesori se izrađuju pomoću tehnologije od 0,13 i 0,09 mikrona, a potonja je predstavljena 2004. godine. Kao što vidite, za ove tehničke procese se poštuje Mooreov zakon, koji kaže da se svake dvije godine učestalost kristala udvostručuje s povećanjem broja tranzistora iz njih. Tehnički proces se mijenja istom brzinom. Istina, u budućnosti će "trka frekvencija" prestići ovaj zakon. Do 2006. Intel planira da ovlada 65nm procesnom tehnologijom, a 2009. godine - 32nm.

Ovdje je vrijeme da se prisjetimo strukture tranzistora, naime, tankog sloja silicijum dioksida, izolatora koji se nalazi između kapije i kanala, a koji obavlja potpuno razumljivu funkciju - barijeru za elektrone, sprječavajući curenje struje gejta. Očigledno, što je ovaj sloj deblji, to bolje obavlja svoju izolacijsku funkciju. Ali to je sastavni dio kanala, i nije manje očigledno da ako želimo smanjiti dužinu kanala (veličinu tranzistora), onda moramo smanjiti njegovu debljinu, i to vrlo brzim tempom . Inače, u proteklih nekoliko decenija, debljina ovog sloja je u prosjeku oko 1/45 cijele dužine kanala. Ali ovaj proces ima svoj kraj – kao što je Intel tvrdio prije pet godina, ako se SiO2 nastavi koristiti, kao što je to bilo u proteklih 30 godina, minimalna debljina sloja bit će 2,3 nm, inače će struja curenja struje gejta postati prosto nerealno.

Do nedavno, ništa nije učinjeno da se smanji curenje pod-kanala. Sada se situacija počinje mijenjati, budući da je radna struja, zajedno s vremenom odziva gejta, jedan od dva glavna parametra koji karakteriziraju brzinu tranzistora, a curenje u isključenom stanju direktno utječe na nju - kako bi se održao Za traženu efikasnost tranzistora, potrebno je, shodno tome, povećati radnu struju sa svim pratećim uslovima.

Proizvodnja mikroprocesora

Proizvodnja mikroprocesora je složen proces koji uključuje više od 300 faza. Mikroprocesori se formiraju na površini tankih kružnih silicijumskih pločica - supstrata, kao rezultat određenog niza različitih procesa obrade upotrebom hemikalija, gasova i ultraljubičastog zračenja.Podloge su obično prečnika 200 milimetara ili 8 inča. Međutim, Intel je već prešao na 300mm, odnosno 12" wafers. Nove ploče omogućavaju dobijanje skoro 4 puta više kristala, a prinos je mnogo veći. Oblatne su napravljene od silicijuma koji se rafinira, topi i uzgaja u dugačke cilindrične kristale. Kristali se zatim režu na tanke pločice i poliraju sve dok njihove površine ne budu zrcalno glatke i bez defekata. Zatim se, uzastopno, ciklički ponavlja, vrši termička oksidacija (formiranje SiO2 filma), fotolitografija, difuzija nečistoća (fosfor), epitaksija (rast sloja).

U procesu proizvodnje mikro krugova, najtanji slojevi materijala nanose se na prazne ploče u obliku pažljivo izračunatih uzoraka. Jedna ploča može primiti do nekoliko stotina mikroprocesora, za čiju izradu je potrebno više od 300 operacija. Cijeli proces proizvodnje procesora može se podijeliti u nekoliko faza: uzgoj silicijum dioksida i stvaranje provodnih područja, testiranje, izrada kućišta i otprema.

Uzgoj silicijum dioksida i stvaranje provodnih područja. Proces proizvodnje mikroprocesora počinje "uzgajanjem" izolacionog sloja silicijum dioksida na površini polirane ploče. Ova faza se izvodi u električnoj pećnici na vrlo visokoj temperaturi. Debljina oksidnog sloja ovisi o temperaturi i vremenu koje ploča provodi u pećnici.

Nakon toga slijedi fotolitografija – proces tokom kojeg se na površini ploče formira shematski crtež. Najprije se na ploču nanosi privremeni sloj fotoosjetljivog materijala - fotorezist, na koji se ultraljubičastim zračenjem projektuje slika prozirnih područja šablona ili fotomaske. Maske se prave tokom dizajna procesora i koriste se za generisanje uzoraka kola u svakom sloju procesora. Pod utjecajem zračenja, osvijetljena područja fotosloja postaju topiva, a uklanjaju se uz pomoć rastvarača (fluorovodonične kiseline), otkrivajući silicijum dioksid ispod.

Izloženi silicijum se uklanja postupkom koji se zove jetkanje. Zatim se uklanja preostali fotosloj, zbog čega na poluvodičkoj pločici ostaje uzorak silicijum dioksida. Uz pomoć niza dodatnih operacija fotolitografije i jetkanja, na pločicu se nanosi i polikristalni silicij sa svojstvima provodnika. Tokom sljedeće operacije, nazvane "doping", izložena područja silicijumske pločice bombarduju se jonima različitih hemijskih elemenata, koji formiraju negativna i pozitivna naelektrisanja u silicijumu, koji menjaju električnu provodljivost ovih područja.

Nametanje novih slojeva sa naknadnim nagrizanjem kola vrši se nekoliko puta, dok se za međuslojne veze u slojevima ostavljaju "prozori" koji se ispunjavaju metalom, formirajući električne veze između slojeva. Intel je koristio bakrene provodnike u svom proizvodnom procesu od 0,13 mikrona. Intel je koristio aluminijum u svojim procesima od 0,18 mikrona i prethodne generacije. I bakar i aluminijum su odlični provodnici električne energije. Pri korištenju tehničkog procesa od 0,18 mikrona korišteno je 6 slojeva, dok je uvođenjem tehničkog procesa od 90 nm 2004. godine korišteno 7 slojeva silicija.

Svaki sloj procesora ima svoj obrazac, zajedno svi ovi slojevi čine trodimenzionalno elektronsko kolo. Nanošenje slojeva se ponavlja 20 - 25 puta tokom nekoliko sedmica.

Testiranje. Da bi izdržale naprezanja kojima su podloge izložene tokom procesa taloženja, silikonske pločice u početku moraju biti dovoljno debele. Stoga, prije rezanja ploče u zasebne mikroprocesore, njena debljina se posebnim procesima smanjuje za 33% i uklanja se kontaminacija sa stražnje strane. Zatim se na poleđinu "tanje" ploče nanosi sloj specijalnog materijala, koji poboljšava naknadno pričvršćivanje kristala na kućište. Osim toga, ovaj sloj osigurava električni kontakt između stražnje površine integriranog kola i paketa nakon sklapanja.

Nakon toga, ploče se testiraju kako bi se provjerila kvaliteta svih operacija obrade. Da bi se utvrdilo da li procesori rade ispravno, testiraju se pojedinačne komponente. Ako se pronađu kvarovi, podaci se analiziraju kako bi se shvatilo u kojoj fazi obrade je došlo do kvara.

Električne sonde se zatim spajaju na svaki procesor i napajaju strujom. Procesori se testiraju od strane kompjutera kako bi se utvrdilo da li proizvedeni procesori ispunjavaju specificirane specifikacije.

Izrada kućišta. Nakon testiranja, oblatne se šalju u radnju za sklapanje gdje se režu u male pravokutnike, od kojih svaki sadrži integrirano kolo. Za odvajanje ploče koristi se posebna precizna pila. Kristali koji ne rade se odbacuju.

Zatim se svaki kristal stavlja u posebnu kutiju. Kućište štiti kristal od vanjskih utjecaja i osigurava njegovu električnu vezu sa pločom na koju će se naknadno ugraditi. Sitne kuglice lemljenja, koje se nalaze na određenim tačkama na kristalu, zalemljene su na električne vodove paketa. Sada električni signali mogu ići od ploče do čipa i obrnuto.

U budućim procesorima, Intel će koristiti BBUL tehnologiju, koja će omogućiti stvaranje fundamentalno novih kućišta sa nižim rasipanjem toplote i kapacitetom između nogu CPU-a.

Nakon ugradnje matrice u paket, procesor se ponovo testira kako bi se utvrdilo da li je funkcionalan. Neispravni procesori se odbacuju, a servisni procesori se podvrgavaju stres testovima: izlaganje različitim temperaturnim i vlažnim uslovima, kao i elektrostatičkim pražnjenjima. Nakon svakog stres testa, procesor se testira kako bi se utvrdilo njegovo funkcionalno stanje. Procesori se zatim sortiraju na osnovu njihovog ponašanja pri različitim brzinama takta i naponima napajanja.

Dostava. Procesori koji su prošli testove idu na završnu inspekciju, čiji je zadatak da potvrdi da su rezultati svih prethodnih testova ispravni, a parametri integrisanog kola zadovoljavaju utvrđene standarde ili ih čak prevazilaze. Svi prerađivači koji prolaze završnu inspekciju su označeni i pakirani za otpremu kupcima.

Buduće mikroprocesorske tehnologije

Poznato je da postojeći CMOS tranzistori imaju mnoga ograničenja i neće dozvoliti povećanje frekvencije procesora u bliskoj budućnosti tako bezbolno. Krajem 2003. godine, na konferenciji u Tokiju, Intelovi stručnjaci dali su vrlo važnu izjavu o razvoju novih materijala za poluvodičke tranzistore budućnosti. Prije svega, riječ je o novom tranzistorskom gate dielektriku visoke dielektrične konstante (tzv. "high-k" materijal), koji će se koristiti za zamjenu silicijum dioksida (SiO2) koji se danas koristi, kao i novi metalne legure kompatibilne s novim dielektrikom vrata ... Rješenje koje su predložili istraživači smanjuje struju curenja za 100 puta, što omogućava da se približi implementaciji proizvodnog procesa sa standardom dizajna od 45 nanometara. Stručnjaci ga smatraju malom revolucijom u svijetu mikroelektronske tehnologije.Da bismo shvatili o čemu se radi, pogledajmo najprije konvencionalni MOSFET na osnovu kojeg se prave najsloženiji CPU-i.

U njemu je vodljiva polisilicijumska kapija odvojena od kanala tranzistora najtanjim (samo 1,2 nm ili debljine 5 atoma) slojem silicijum dioksida (materijala koji se decenijama koristi kao dielektrik kapije).

Ovako mala debljina dielektrika neophodna je ne samo za postizanje malih dimenzija tranzistora u cjelini, već i za njegove najveće performanse (nabijene čestice brže se kreću kroz kapiju, zbog čega se takav VT može prebaciti na 10 milijardi puta u sekundi). Pojednostavljeno - što je gejt bliži kanalu tranzistora (odnosno, što je tanji dielektrik), to će "veći uticaj" u smislu brzine imati na elektrone i rupe u kanalu tranzistora.

Stoga se ne može potcijeniti važnost otkrića Intelovih naučnika. Nakon pet godina istraživanja u svojim laboratorijama, korporacija je razvila poseban materijal koji zamjenjuje tradicionalni silicijum dioksid u uobičajenom putu proizvodnje čipova. Zahtjevi za takav materijal su vrlo ozbiljni: visoka kemijska i mehanička (na atomskoj razini) kompatibilnost sa silicijumom, lakoća proizvodnje u jednom ciklusu tradicionalne tehnologije procesa silicija, ali glavna stvar je nisko curenje i visoka dielektrična konstanta.

Ako se borimo sa curenjem, onda se debljina dielektrika mora povećati barem na 2-3 nm (vidi gornju sliku). Da bi se održao isti nagib tranzistora (ovisnost struje o naponu), potrebno je proporcionalno povećati dielektričnu konstantu dielektričnog materijala. Ako je propusnost masivnog silicijum dioksida jednaka 4 (ili nešto manja u ultratankim slojevima), onda se razumnom vrijednošću dielektrične konstante novog "Intel" dielektrika može smatrati vrijednost u području od 10-12. Unatoč činjenici da postoji mnogo materijala s takvom dielektričnom konstantom (kondenzatorska keramika ili silicijumski monokristali), faktori tehnološke kompatibilnosti materijala ovdje nisu ništa manje važni. Zbog toga je za novi visokok-materijal razvijen proces taloženja visoke preciznosti, tokom kojeg se u jednom ciklusu formira jedan molekularni sloj ovog materijala.

Na osnovu ove slike možemo pretpostaviti da je novi materijal također oksid. Štoviše, monoksid, što znači korištenje materijala uglavnom druge grupe, na primjer, magnezija, cinka ili čak bakra.

Ali stvar nije bila ograničena na dielektrik. Također je bilo potrebno promijeniti materijal samog zatvarača - uobičajeni polikristalni silicij. Činjenica je da zamjena silicijum dioksida dielektrikom visokog k dovodi do problema interakcije s polikristalnim silicijumom (pojasni razmak tranzistora određuje minimalne moguće napone za njega). Ovi problemi se mogu otkloniti upotrebom specijalnih metala za kapije oba tipa tranzistora (n-MOS i p-MOS) u kombinaciji sa posebnim tehnološkim postupkom. Ova kombinacija materijala postiže rekordne performanse tranzistora i jedinstveno niske struje curenja, 100 puta niže od trenutnih materijala (vidi grafikon). U ovom slučaju više nema iskušenja da se koristi mnogo skuplja tehnologija SOI (silicijum na izolatoru) za borbu protiv curenja, kao što to rade neki veliki proizvođači mikroprocesora.

Napominjemo i još jednu tehnološku inovaciju iz Intela - tehnologiju napregnutog silikona, koja se prvi put koristi u 90nm Prescott i Dothan procesorima. Konačno, Intel je detaljno opisao kako se napregnuti slojevi silikona formiraju u njegovim CMOS strukturama. CMOS ćelija se sastoji od dva tranzistora - n-MOS i p-MOS (vidi sliku).

U prvom (n-MOS) tranzistorskom kanalu (n-kanal) provodi struju koristeći elektrone (negativno nabijene čestice), au drugom (p-MOS) - koristeći rupe (uvjetno pozitivno nabijene čestice). Shodno tome, mehanizmi formiranja silicijuma pod stresom su različiti u ova dva slučaja. Za n-MOS tranzistor se koristi vanjski premaz sa slojem silicijum nitrida (Si3N4), koji zbog mehaničkih naprezanja blago (za djelić procenta) rasteže (u smjeru strujanja) silicijumski kristal rešetke ispod kapije, zbog čega se radna struja kanala povećava za 10% (relativno govoreći, postaje prostranije da se elektroni kreću u smjeru kanala). U p-MOS tranzistorima je suprotno: silicijum-germanijum jedinjenje (SiGe) se koristi kao materijal supstrata (tačnije, samo region drena i izvora), koji blago komprimira kristalnu rešetku silicijuma ispod kapije u pravcu kanala. Zbog toga postaje "lakše" da se rupe "kreću" kroz atome nečistoće akceptora, a radna struja kanala se povećava za 25%. Kombinacija obje tehnologije daje 20-30% pojačanja struje. Dakle, upotreba tehnologije "napregnutog silicijuma" u oba tipa uređaja (n-MOS i p-MOS) dovodi do značajnog povećanja performansi tranzistora uz povećanje troškova njihove proizvodnje za samo ~ 2% i omogućava vam da kreirate više minijaturni tranzistori narednih generacija. Intel planira da koristi napeti silicijum za sve buduće tehničke procese do 22nm.

Svi su u rukama držali običan mikroprocesor, ali retko kome bi palo na pamet da ga otvori i pregleda pod skenirajućim elektronskim mikroskopom. To je upravo ono što je švedski učitelj Kristian Storm uradio kako bi demonstrirao mikročip učenicima. Fotografije su jednostavno neverovatne: kvalitet vam omogućava da vidite pojedinačne slojeve procesora. Očigledno, otprilike istu proceduru koristili su sovjetski inženjeri koji su rastavljali i kopirali zapadne razvoje. Otprilike isto se sada radi i za proučavanje proizvoda konkurenata.

Sve fotografije se mogu kliknuti i dostupne u visokoj rezoluciji.

Christian Storm je koristio P-III procesor. Za početak je bilo potrebno ukloniti sam mikro krug direktno iz plastičnog kućišta (plavo), koje se nalazi u sredini ploče (zeleno).

Kao što možete vidjeti na poleđini ploče, potrebno je za izlaz kontakata iz mikroprocesora - sa svakog kontakta na procesoru, signal ide na poseban pin na ploči.

U početku je Kristijan mislio da može da odvoji mikroprocesor grejanjem, ali nije dobio ništa osim gadnog mirisa. Tada sam morao upotrijebiti grubu silu i iseći odgovarajući dio. Uz pomoć pincete i skalpela izvukao je čip, pri čemu ga je malo oštetio (međutim, Kristijan je svejedno namjeravao slomiti procesor za snimanje).

Evo šta se dogodilo kao rezultat. Na poleđini mikrokola, ispod izlomljenog plavog kućišta, vide se kontakti na mikrokolu. Nekada su bili spojeni na pinove na ploči.

Ovdje je mikrokolo očišćeno od plastike.

Sada počinje zabava: mikroskop ulazi u igru. Prvo, uobičajeni optički. Pod mikroskopom gledamo fragment mikroprocesora sa istim kontaktima.

Ako bolje pogledate, možete vidjeti strukturu unutar kontaktnih rupa.

Procesor se sastoji od mnogo metalnih slojeva jedan na drugom, oni su jasno vidljivi kroz rupe za kontakte.

Promjenom fokusa na mikroskopu, možete pregledati ove slojeve redom. Ovdje je gornji sloj.

Srednji sloj.

I donji sloj.

Budući da optički mikroskop ne pruža potrebne detalje, Christian je odlučio koristiti skenirajući elektronski mikroskop. Da bi vidio unutrašnjost procesora, razbio ga je i počeo ispitivati mjesta loma. Ispod možete vidjeti niz uzastopnih fotografija s postupnim povećanjem rezolucije.

Mikrokolo je okrenuto naopako, tako da se na vrhu nalazi niz pinova koji su prethodno bili pričvršćeni za ploču. U početku se ništa posebno ne vidi. Materijal svijetle boje između kontakata je očigledno neka vrsta polimera koji ispunjava prostor.

Uz dodatno povećanje, slojevi su već jasno vidljivi. Možete čak i izbrojati njihov broj: šest.

Debljina donjeg metalnog sloja je približno 200-250 nm. Procesor P-III proizveden je po 250 nm procesnoj tehnologiji, a kasnije - 180 nm, tako da je ovaj donji sloj posljednji sloj sa tranzistorima, dalja aproksimacija više neće pokazivati nove elemente.

Ovako izgleda slika u poboljšanom obliku.

Zadnja fotografija je snimljena u istoj mjeri, samo odozgo. Na jednom mjestu je tijelo slučajno odlomljeno, tako da je otkrivena unutrašnja struktura.

Postoji nekoliko metalnih slojeva jedan na drugom, ali Kristijan nije uspeo da fotografiše sloj po sloj i da dođe direktno do tranzistora (donji sloj), jer ne zna kako pažljivo ukloniti slojeve sa čipa.

CPU to je srce svakog modernog računara. Svaki mikroprocesor je u suštini veliko integrisano kolo na kojem se nalaze tranzistori. Propuštanjem električne struje, tranzistori vam omogućavaju da kreirate binarne logičke (on-off) proračune. Moderni procesori su bazirani na 45 nm tehnologiji. 45nm (nanometar) je veličina jednog tranzistora koji se nalazi na ploči procesora. Do nedavno se uglavnom koristila 90 nm tehnologija.

Ploče su napravljene od silicijuma, koji je 2. najveće nalazište u zemljinoj kori.

Silicijum se dobija hemijskim tretmanom, pročišćavajući ga od nečistoća. Nakon toga počinju ga topiti, formirajući silikonski cilindar promjera 300 milimetara. Ovaj cilindar se zatim reže na ploče dijamantskim navojem. Svaka ploča je debljine oko 1 mm. Da bi ploča imala idealnu površinu, nakon rezanja navojem, brusi se posebnom brusilicom.

Nakon toga, površina silikonske pločice je savršeno ravna. Inače, mnoge proizvodne kompanije su već najavile mogućnost rada sa pločama od 450 mm. Što je veća površina, više tranzistora treba postaviti i performanse procesora su veće.

CPU sastoji se od silikonske pločice, na čijoj površini se nalazi do devet nivoa tranzistora, odvojenih slojevima oksida, radi izolacije.

Razvoj procesorske tehnologije

Gordon Moore, jedan od osnivača Intela, jednog od vodećih u proizvodnji procesora u svijetu, 1965. godine, na osnovu svojih zapažanja, otkrio je zakon prema kojem se novi modeli procesora i mikrokola pojavljuju u jednakim vremenskim intervalima. Rast broja tranzistora u procesorima raste oko 2 puta u 2 godine. Već 40 godina Zakon Gordona Mura funkcionira bez izobličenja. Ovladavanje budućim tehnologijama je pred vratima – već postoje prototipovi koji rade na bazi 32nm i 22nm procesorske tehnologije. Do sredine 2004. godine snaga procesora zavisila je prvenstveno od frekvencije procesora, ali od 2005. godine frekvencija procesora je praktično prestala da raste. Postoji nova tehnologija za višejezgrene procesore. Odnosno, kreira se nekoliko procesorskih jezgara sa jednakom frekvencijom takta, a tokom rada snaga jezgri se zbraja. Ovo povećava ukupnu snagu procesora.

U nastavku možete pogledati video o proizvodnji procesora.

Kako se prave mikro kola

Da bismo shvatili koja je glavna razlika između ove dvije tehnologije, potrebno je napraviti kratak izlet u samu tehnologiju proizvodnje modernih procesora ili integriranih kola.

Kao što znate iz školskog kursa fizike, u modernoj elektronici, glavne komponente integriranih kola su poluvodiči p-tipa i n-tipa (ovisno o vrsti vodljivosti). Poluprovodnik je tvar koja nadmašuje dielektrike u vodljivosti, ali je inferiorna od metala. Oba tipa poluprovodnika mogu se zasnivati na silicijumu (Si), koji u svom čistom obliku (tzv. intrinzični poluprovodnik) ne provodi dobro električnu struju, ali dodavanje (unošenje) određene nečistoće u silicijum omogućava radikalno promeniti njegova provodna svojstva. Postoje dvije vrste nečistoća: donor i akceptor. Donorska nečistoća dovodi do formiranja poluvodiča n-tipa sa elektronskom vrstom provodljivosti, a akceptorska nečistoća dovodi do formiranja poluprovodnika p-tipa sa provodljivošću rupa. Kontakti p- i n-poluvodiča omogućavaju formiranje tranzistora - glavnih strukturnih elemenata modernih mikro krugova. Takvi tranzistori, koji se nazivaju CMOS tranzistori, mogu biti u dva osnovna stanja: otvorenom, kada provode električnu struju, i zatvorenom, kada ne provode električnu struju. Budući da su CMOS tranzistori glavni elementi modernih mikro krugova, razgovarajmo o njima detaljnije.

Kako radi CMOS tranzistor

Najjednostavniji CMOS tranzistor n-tipa ima tri elektrode: izvor, kapiju i odvod. Sam tranzistor je napravljen u poluprovodniku p-tipa sa provodljivošću rupa, a poluprovodnici n-tipa sa elektronskom provodljivošću su formirani u oblastima odvoda i izvora. Prirodno, zbog difuzije rupa iz p-područja u n-područje i reverzne difuzije elektrona iz n-područja u p-područje, nastaju osiromašeni slojevi (slojevi u kojima nema većih nosilaca naboja). na granicama prelaza p- i n-regija. U normalnom stanju, odnosno kada na gejtu nije doveden napon, tranzistor je u "zaključanom" stanju, odnosno nije u stanju da provodi struju od izvora do drena. Situacija se ne mijenja čak i ako dovedemo napon između drena i izvora (u ovom slučaju ne uzimamo u obzir struje curenja uzrokovane kretanjem pod utjecajem generiranih električnih polja manjinskih nosilaca naboja, tj. je, rupe za n-područje i elektroni za p-područje).

Međutim, ako se na kapiju primijeni pozitivan potencijal (slika 1), situacija će se radikalno promijeniti. Pod uticajem električnog polja kapije, rupe se guraju duboko u p-poluprovodnik, a elektroni se, naprotiv, uvlače u područje ispod kapije, formirajući elektronima obogaćen kanal između izvora i drena. Kada se na kapiju primijeni pozitivan napon, ovi elektroni počinju da se kreću od izvora do odvoda. U ovom slučaju, tranzistor provodi struju - kažu da se tranzistor "otvara". Ako se napon skine sa gejta, elektroni prestaju da se uvlače u područje između izvora i drena, provodni kanal se uništava i tranzistor prestaje da propušta struju, odnosno "zaključava". Dakle, promjenom napona na kapiji, možete otvoriti ili isključiti tranzistor, na isti način kao što možete uključiti ili isključiti konvencionalni prekidač, kontrolirajući prolaz struje kroz krug. Zbog toga se tranzistori ponekad nazivaju elektronskim prekidačima. Međutim, za razliku od konvencionalnih mehaničkih prekidača, CMOS tranzistori su gotovo bez inercije i sposobni su prijeći iz otvorenog u zaključano stanje trilijune puta u sekundi! Upravo ta karakteristika, odnosno sposobnost trenutnog prebacivanja, u konačnici određuje brzinu procesora, koji se sastoji od desetina miliona takvih najjednostavnijih tranzistora.

Dakle, moderno integrirano kolo sastoji se od desetina miliona najjednostavnijih CMOS tranzistora. Zaustavimo se detaljnije na procesu proizvodnje mikro krugova, čija je prva faza proizvodnja silikonskih supstrata.

Korak 1. Uzgajanje praznina

Stvaranje takvih supstrata počinje rastom cilindričnog silicijumskog monokristala. Ove monokristalne gredice se zatim režu u oblatne debljine približno 1/40 "i 200 mm (8") ili 300 mm (12") u prečniku. To su silikonske podloge koje se koriste za proizvodnju mikro kola.

Prilikom formiranja pločica od monokristala silicijuma, uzima se u obzir činjenica da za idealne kristalne strukture fizička svojstva u velikoj mjeri zavise od odabranog smjera (svojstvo anizotropije). Na primjer, otpor silikonske podloge bit će različit u uzdužnom i poprečnom smjeru. Slično, u zavisnosti od orijentacije kristalne rešetke, silicijumski kristal će različito reagovati na sve spoljašnje uticaje povezane sa njegovom daljom obradom (na primer, jetkanje, prskanje, itd.). Stoga se ploča mora odrezati od monokristala na takav način da se orijentacija kristalne rešetke u odnosu na površinu striktno održava u određenom smjeru.

Kao što je već napomenuto, prečnik silicijumske monokristalne predforme je 200 ili 300 mm. Štaviše, promjer od 300 mm je relativno nova tehnologija, o kojoj ćemo govoriti u nastavku. Jasno je da ploča ovog prečnika može da primi daleko više od jednog mikrokola, čak i ako govorimo o procesoru Intel Pentium 4. Doista, nekoliko desetina mikrokola (procesora) je formirano na jednom takvom wafer-supstratu, ali radi jednostavnosti razmatrat će se samo procesi koji se odvijaju na maloj površini jednog budućeg mikroprocesora.

Korak 2. Nanošenje zaštitnog dielektričnog filma (SiO2)

Nakon formiranja silicijumske podloge, počinje faza stvaranja najsloženije poluvodičke strukture.

Za to se u silicijum moraju uvesti takozvane donorske i akceptorske nečistoće. Međutim, postavlja se pitanje - kako implementirati unošenje nečistoća prema tačno zadatom obrascu-obrasci? Da bi to bilo moguće, ona područja u koja nije potrebno unositi nečistoće su zaštićena posebnim filmom od silicijum dioksida, ostavljajući golim samo ona područja koja su podvrgnuta daljoj obradi (slika 2). Proces formiranja takvog zaštitnog filma željenog uzorka sastoji se od nekoliko faza.

U prvoj fazi, cijela silikonska pločica je u potpunosti prekrivena tankim filmom silicijum dioksida (SiO2), koji je vrlo dobar izolator i djeluje kao zaštitni film prilikom daljnje obrade silicijumskog kristala. Oblatne se postavljaju u komoru u kojoj pri visokoj temperaturi (od 900 do 1100°C) i pritisku kisik difundira u površinske slojeve vafla, što dovodi do oksidacije silicija i stvaranja površinskog filma silicijum dioksida. Da bi film silicijum dioksida imao tačno određenu debljinu i ne bi sadržavao defekte, potrebno je striktno održavati konstantnu temperaturu na svim tačkama vafla tokom procesa oksidacije. Ako cijela pločica ne treba biti prekrivena filmom od silicijum dioksida, tada se na silicijumsku podlogu prvo nanosi maska Si3N4 kako bi se spriječila neželjena oksidacija.

Korak 3. Nanošenje fotorezista

Nakon što je silikonska podloga prekrivena zaštitnim filmom od silicijum dioksida, potrebno je ukloniti ovaj film sa onih mesta koja će biti podvrgnuta daljoj obradi. Uklanjanje filma vrši se jetkanjem, a radi zaštite preostalih površina od jetkanja na površinu vafla se nanosi sloj tzv. fotorezista. Izraz "fotootpornici" odnosi se na formulacije koje su osjetljive na svjetlost i otporne na agresivne faktore. Primijenjene kompozicije bi s jedne strane trebale imati određena fotografska svojstva (pod utjecajem ultraljubičastog svjetla postaju topljive i isprane tokom procesa jetkanja), as druge strane otporne, što im omogućava da izdrže jetkanje u kiselinama i alkalije, grijanje itd. Glavna svrha fotorezista je stvaranje zaštitnog reljefa željene konfiguracije.

Proces nanošenja fotorezista i njegovo daljnje zračenje ultraljubičastim svjetlom prema datom uzorku naziva se fotolitografija i uključuje sljedeće osnovne operacije: formiranje sloja fotorezista (obrada podloge, nanošenje, sušenje), formiranje zaštitnog sloja. reljef (eksponiranje, razvijanje, sušenje) i prijenos slike na podlogu (jedkanje, raspršivanje itd.).

Prije nanošenja sloja fotorezista (slika 3) na podlogu, potonji se prethodno obrađuje, čime se poboljšava njegovo prianjanje na sloj fotorezista. Metoda centrifugiranja se koristi za nanošenje jednolikog sloja fotorezista. Podloga se postavlja na rotirajući disk (centrifuga), a pod uticajem centrifugalnih sila fotorezist se raspoređuje po površini supstrata u gotovo jednolikom sloju. (Govoreći o praktično ujednačenom sloju, treba uzeti u obzir činjenicu da se pod djelovanjem centrifugalnih sila debljina nastalog filma povećava od središta prema rubovima; međutim, ova metoda nanošenja fotorezista omogućava izdržati fluktuacije u debljini sloja unutar ± 10%.)

Korak 4. Litografija

Nakon nanošenja i sušenja sloja fotorezista, počinje faza formiranja potrebnog zaštitnog reljefa. Reljef nastaje kao rezultat činjenice da pod djelovanjem ultraljubičastog zračenja koje pada na određene dijelove sloja fotorezista, potonji mijenja svojstva rastvorljivosti, na primjer, osvijetljena područja prestaju da se otapaju u rastvaraču, čime se uklanjaju područja slojeva koji nisu bili izloženi osvjetljenju, ili obrnuto - osvijetljena područja se rastvaraju. Prema načinu formiranja reljefa fotorezisti se dijele na negativne i pozitivne. Negativni fotorezisti formiraju zaštitna područja reljefa pod uticajem ultraljubičastog zračenja. S druge strane, pozitivni fotorezisti, kada su izloženi ultraljubičastom zračenju, dobijaju svojstva tečenja i ispiru se rastvaračem. U skladu s tim, zaštitni sloj se formira u onim područjima koja nisu izložena ultraljubičastom zračenju.

Poseban šablon maske koristi se za osvjetljavanje željenih područja fotootpornog sloja. Najčešće se u tu svrhu koriste optičke staklene ploče s neprozirnim elementima dobivenim fotografiranjem ili na drugi način. Zapravo, takav predložak sadrži crtež jednog od slojeva budućeg mikrokola (ukupno može biti nekoliko stotina takvih slojeva). Pošto je ovaj šablon referenca, mora se izvršiti sa velikom preciznošću. Osim toga, uzimajući u obzir činjenicu da će se od jedne fotomaske napraviti mnogo fotografskih ploča, ona mora biti izdržljiva i otporna na oštećenja. Otuda je jasno da je fotomaska vrlo skupa stvar: u zavisnosti od složenosti mikrokola, može koštati desetine hiljada dolara.

Ultraljubičasto zračenje, prolazeći kroz takav šablon (slika 4), osvjetljava samo neophodna područja površine sloja fotootpornika. Nakon ozračivanja razvija se fotorezist koji uklanja nepotrebne dijelove sloja. Ovo otvara odgovarajući dio sloja silicijum dioksida.

Unatoč naizgled jednostavnosti fotolitografskog procesa, upravo je ova faza u proizvodnji mikrokola najteža. Činjenica je da se, u skladu s Mooreovim predviđanjem, broj tranzistora na jednom mikrokolu eksponencijalno povećava (udvostručuje se svake dvije godine). Ovakvo povećanje broja tranzistora moguće je samo zbog smanjenja njihove veličine, ali upravo smanjenje "počiva" na procesu litografije. Da bi tranzistori bili manji, potrebno je smanjiti geometrijske dimenzije linija nanesenih na sloj fotootpornika. Ali za sve postoji granica - nije tako lako fokusirati laserski snop na tačku. Činjenica je da je, u skladu sa zakonima valne optike, minimalna veličina tačke u koju je fokusiran laserski snop (u stvari, to nije samo tačka, već difrakcijski uzorak) određena, između ostalih faktora, i dužina svetlosnog talasa. Razvoj litografske tehnologije od njenog pronalaska ranih 70-ih išao je u pravcu smanjenja talasne dužine svetlosti. To je ono što je omogućilo smanjenje veličine elemenata integriranog kola. Od sredine 1980-ih, fotolitografija je počela da koristi ultraljubičasto zračenje proizvedeno laserom. Ideja je jednostavna: talasna dužina ultraljubičastog zračenja je kraća od talasne dužine vidljive svetlosti, stoga je moguće dobiti tanje linije na površini fotorezista. Donedavno je litografija koristila duboko ultraljubičasto zračenje (Deep Ultra Violet, DUV) talasne dužine od 248 nm. Međutim, kada je fotolitografija prešla granicu od 200 nm, pojavili su se ozbiljni problemi koji su po prvi put doveli u pitanje mogućnost daljeg korišćenja ove tehnologije. Na primjer, na talasnim dužinama manjim od 200 µm, sloj osjetljiv na svjetlost apsorbira previše svjetla, tako da proces prijenosa šablona kola u procesor postaje složeniji i sporiji. Izazovi poput ovih navode istraživače i proizvođače da traže alternative tradicionalnoj litografskoj tehnologiji.

Nova tehnologija litografije pod nazivom EUV litografija (Extreme UltraViolet) bazira se na upotrebi ultraljubičastog zračenja talasne dužine od 13 nm.

Prelazak sa DUV na EUV litografiju obezbeđuje više od 10 puta smanjenje talasne dužine i prelazak na opseg u kome je ona uporediva sa veličinom od samo nekoliko desetina atoma.

Trenutno korišćena litografska tehnologija omogućava primenu šablona sa minimalnom širinom provodnika od 100 nm, dok EUV litografija omogućava štampanje linija znatno manje širine - do 30 nm. Kontrola ultrakratkog zračenja nije tako jednostavna kao što zvuči. Budući da staklo dobro apsorbira EUV zračenje, nova tehnologija podrazumijeva korištenje serije od četiri posebna konveksna ogledala koja smanjuju i fokusiraju sliku dobijenu nakon nanošenja maske (slika 5,,). Svako takvo ogledalo sadrži 80 odvojenih metalnih slojeva debljine približno 12 atoma.

Korak 5. Etching

Nakon izlaganja sloja fotorezista, počinje faza jetkanja kako bi se uklonio film silicijum dioksida (slika 8).

Proces kiseljenja često je povezan s kiselim kupkama. Ova metoda kiselog jetkanja dobro je poznata radio-amaterima koji su sami pravili štampane ploče. Da biste to učinili, uzorak tragova buduće ploče nanosi se na folijski tekstolit s lakom, koji djeluje kao zaštitni sloj, a zatim se ploča spušta u kadu s dušičnom kiselinom. Nepotrebna područja folije su urezana, otkrivajući čisti tekstolit. Ova metoda ima niz nedostataka, od kojih je glavni nemogućnost precizne kontrole procesa uklanjanja sloja, jer previše faktora utiče na proces jetkanja: koncentracija kiseline, temperatura, konvekcija itd. Osim toga, kiselina stupa u interakciju s materijalom u svim smjerovima i postepeno prodire ispod ruba fotorezist maske, odnosno uništava slojeve prekrivene fotorezistom sa strane. Stoga se u proizvodnji procesora koristi metoda suhog jetkanja, koja se naziva i plazma graviranje. Ova metoda vam omogućava da precizno kontrolirate proces jetkanja, a uništavanje ugraviranog sloja događa se strogo u vertikalnom smjeru.

Suvo jetkanje koristi ionizirani plin (plazmu) za uklanjanje silicijum dioksida s površine pločice i reakciju s površinom silicijum dioksida kako bi se formirali hlapljivi nusprodukti.

Nakon postupka jetkanja, odnosno kada se eksponiraju potrebna područja čistog silicija, ostatak fotosloja se uklanja. Dakle, uzorak silicijum dioksida ostaje na silicijumskoj podlozi.

Korak 6. Difuzija (ionska implantacija)

Podsjetimo da je prethodni proces formiranja traženog uzorka na silikonskoj podlozi bio neophodan da bi se unošenjem donorske ili akceptorske nečistoće stvorile poluvodičke strukture na pravim mjestima. Proces unošenja nečistoće vrši se difuzijom (slika 9) – ravnomernim unošenjem atoma nečistoće u kristalnu rešetku silicijuma. Antimon, arsen ili fosfor se obično koriste za dobijanje poluprovodnika n-tipa. Da bi se dobio poluvodič p-tipa, kao nečistoća se koristi bor, galijum ili aluminijum.

Ionska implantacija se koristi za proces difuzije dopanta. Proces implantacije se sastoji u tome da se ioni željene nečistoće "ispaljuju" iz visokonaponskog akceleratora i, imajući dovoljno energije, prodiru u površinske slojeve silicija.

Dakle, na kraju faze ionske implantacije stvoren je potreban sloj poluvodičke strukture. Međutim, mikroprocesori mogu imati nekoliko takvih slojeva. Da bi se napravio sljedeći sloj u rezultirajućem dijagramu, uzgaja se dodatni tanak sloj silicijum dioksida. Nakon toga se nanosi sloj polikristalnog silicijuma i drugi sloj fotorezista. Ultraljubičasto zračenje prolazi kroz drugu masku i ističe odgovarajući uzorak na foto sloju. Nakon toga slijede koraci rastvaranja fotosloja, jetkanja i ionske implantacije.

Korak 7. Prskanje i taloženje

Nametanje novih slojeva se vrši više puta, dok se za međuslojne veze u slojevima ostavljaju "prozori" koji su ispunjeni atomima metala; kao rezultat, stvaraju se metalne pruge na kristalno - vodljivim područjima. Tako se u modernim procesorima uspostavljaju veze između slojeva koji čine složenu trodimenzionalnu šemu. Proces uzgoja i obrade svih slojeva traje nekoliko sedmica, a sam proizvodni ciklus se sastoji od više od 300 faza. Kao rezultat, stotine identičnih procesora se formiraju na silikonskoj pločici.

Da bi izdržale naprezanja kojima su pločice izložene tokom procesa nanošenja slojeva, silicijumske podloge se u početku prave dovoljno debele. Stoga, prije rezanja vafla u zasebne procesore, njegova debljina se smanjuje za 33% i uklanja se kontaminacija sa stražnje strane. Zatim se na zadnju stranu podloge nanosi sloj posebnog materijala, koji poboljšava pričvršćivanje kristala na kućište budućeg procesora.

Korak 8. Završna faza

Na kraju ciklusa formiranja, svi procesori se temeljno testiraju. Zatim se iz podloge posebnim uređajem izrezuju betonski, već ispitani kristali (Sl. 10).

Svaki mikroprocesor je ugrađen u zaštitno kućište, koje takođe omogućava električno povezivanje čipa mikroprocesora sa eksternim uređajima. Tip kućišta ovisi o vrsti i namjeni mikroprocesora.

Nakon zatvaranja u kućište, svaki mikroprocesor se ponovo testira. Neispravni procesori se odbacuju, a ispravni se podvrgavaju stres testovima. Procesori se zatim sortiraju na osnovu njihovog ponašanja pri različitim brzinama takta i naponima napajanja.

Napredne tehnologije

Tehnološki proces proizvodnje mikro kola (posebno procesora) razmatramo na vrlo pojednostavljen način. Ali čak i ova površna prezentacija nam omogućava da razumijemo tehnološke poteškoće s kojima se moramo suočiti prilikom smanjenja veličine tranzistora.

Međutim, prije razmatranja novih obećavajućih tehnologija, odgovorimo na pitanje postavljeno na samom početku članka: koji je standard dizajna tehnološkog procesa i kako se, zapravo, standard dizajna od 130 nm razlikuje od standarda od 180 nm ? 130 nm ili 180 nm je karakteristično minimalno rastojanje između dva susjedna elementa u jednom sloju mikrokola, odnosno neka vrsta koraka mreže za koju su elementi mikrokola vezani. U isto vrijeme, sasvim je očito da što je manja ova karakteristična veličina, to se više tranzistora može postaviti na istoj površini mikrokola.

Trenutno, Intel procesori koriste proizvodni proces od 0,13 mikrona. Ova tehnologija se koristi za proizvodnju Intel Pentium 4 procesora sa Northwood jezgrom, Intel Pentium III procesora sa Tualatin jezgrom i Intel Celeron procesora. U slučaju korištenja ovakvog tehnološkog procesa, efektivna širina kanala tranzistora je 60 nm, a debljina sloja oksida gejta ne prelazi 1,5 nm. Sve u svemu, Intel Pentium 4 procesor sadrži 55 miliona tranzistora.

Uz povećanje gustine tranzistora u kristalu procesora, tehnologija od 0,13 mikrona, koja je zamijenila tehnologiju od 0,18 mikrona, ima i druge inovacije. Prvo, koristi bakrene veze između pojedinačnih tranzistora (u tehnologiji od 0,18 mikrona, veze su bile aluminijumske). Drugo, tehnologija od 0,13 mikrona omogućava nižu potrošnju energije. Za mobilnu tehnologiju, na primjer, to znači da je potrošnja energije mikroprocesora manja, a vijek trajanja baterije duži.

Pa, i posljednja inovacija, koja je utjelovljena u prelasku na tehnološki proces od 0,13 mikrona, je upotreba silikonskih pločica (vafera) promjera 300 mm. Podsjetimo da je prije toga većina procesora i mikro krugova napravljena na bazi 200 mm pločica.

Povećanje promjera ploča omogućuje vam smanjenje troškova svakog procesora i povećanje prinosa proizvoda odgovarajuće kvalitete. Zaista, površina ploče prečnika 300 mm je 2,25 puta veća od površine ploče prečnika 200 mm, odnosno, a broj procesora dobijenih iz jedne ploče prečnika 300 mm je više nego dvostruko veći.

U 2003. godini očekuje se uvođenje novog tehnološkog procesa sa još nižim standardom dizajna, odnosno 90-nanometarskog. Novi proizvodni proces, koji će Intel koristiti za proizvodnju većine svojih proizvoda, uključujući procesore, skupove čipova i komunikacionu opremu, razvijen je u Intelovoj pilot fabrici D1C od 300 mm wafer u Hillsborou, Oregon.

Intel je 23. oktobra 2002. najavio otvaranje novog pogona vrijednog 2 milijarde dolara u Rio Ranchu, Novi Meksiko. Nova tvornica, nazvana F11X, koristit će najmoderniju tehnologiju za proizvodnju procesora na pločicama od 300 mm koristeći proces projektovanja od 0,13 mikrona. 2003. godine postrojenje će biti prebačeno na tehnološki proces sa projektnim standardom od 90 nm.

Osim toga, Intel je već najavio nastavak izgradnje u Fab 24 u Lakeslip-u u Irskoj, koji će proizvoditi poluvodičke komponente na 300 mm silikonskim pločicama sa 90nm pravilom dizajna. Novo preduzeće sa ukupnom površinom od preko 1 milion kvadratnih metara. stopa sa ultra čistim sobama površine 160 hiljada kvadratnih metara. ft. očekuje se da će početi sa radom u prvoj polovini 2004. godine i zapošljavaće preko hiljadu zaposlenih. Cijena objekta je oko 2 milijarde dolara.

90nm proces koristi niz naprednih tehnologija. To je ujedno i najmanji komercijalno dostupni CMOS tranzistori na svijetu sa dužinom gejta od 50 nm (Slika 11), koji pruža povećane performanse uz smanjenje potrošnje energije, i najtanji sloj oksida vrata ikada napravljen od tranzistora - samo 1,2 nm (Slika 12) , ili manje od 5 atomskih slojeva, i prva implementacija tehnologije napetog silicija visokih performansi u industriji.

Od navedenih karakteristika, možda samo koncept „napregnutog silicijuma“ treba komentarisati (Sl. 13). U takvom silicijumu je razmak između atoma veći nego u konvencionalnom poluvodiču. Ovo, zauzvrat, omogućava slobodniji protok struje, slično kao što se saobraćaj kreće slobodnije i brže na putu sa širim saobraćajnim trakama.

Kao rezultat svih inovacija, performanse tranzistora su poboljšane za 10-20%, uz povećanje troškova proizvodnje za samo 2%.

Osim toga, 90nm proces koristi sedam slojeva po čipu (slika 14), jedan sloj više od 130nm procesa i bakarne veze.

Sve ove karakteristike, u kombinaciji sa 300 mm silikonskim pločicama, obezbeđuju Intelu dobitke u performansama, proizvodnji i ceni. Potrošači takođe imaju koristi jer Intelov novi tehnološki proces nastavlja da razvija industriju u skladu sa Mooreovim zakonom, istovremeno poboljšavajući performanse procesora iznova i iznova.