MONTAŽA POLUVODIČKIH UREĐAJA

I INTEGRALNI ČIPOVI

Karakteristike procesa montaže

Montaža poluvodičkih uređaja i integriranih mikro krugova najzahtjevnija je i najodgovornija tehnološka faza u općem ciklusu njihove proizvodnje. Stabilnost električnih parametara i pouzdanost gotovih proizvoda u velikoj mjeri ovise o kvaliteti montažnih operacija.

Faza montaže počinje nakon završetka grupne obrade poluvodičkih pločica prema planarnoj tehnologiji i njihove podjele na zasebne elemente (kristale). Ovi kristali mogu imati najjednostavniju (diodnu ili tranzistorsku) strukturu ili uključivati složeno integrirano mikrokolo (sa velikim brojem aktivnih i pasivnih elemenata) i idu na sklop diskretnih, hibridnih ili monolitnih kompozicija.

Teškoća procesa sklapanja leži u činjenici da svaka klasa diskretnih uređaja i IC-a ima svoje karakteristike dizajna, koje zahtijevaju dobro definirane montažne operacije i načine njihove implementacije.

Proces montaže uključuje tri glavne tehnološke operacije: pričvršćivanje kristala na bazu kućišta; povezivanje strujnih vodova aktivnih i pasivnih elemenata poluvodičkog kristala na unutrašnje elemente kućišta; zatvaranje kristala od vanjskog okruženja.

Pričvršćivanje kristala na bazu kućišta

Pričvršćivanje kristala poluvodičkog uređaja ili IC-a na bazu kućišta vrši se procesima lemljenja, taljenja pomoću eutektičkih legura i lijepljenja.

Glavni zahtjev za operaciju pričvršćivanja kristala je stvaranje veze između kristala i baze kućišta, koja ima visoku mehaničku čvrstoću, dobru električnu i toplinsku provodljivost.

Lemljenje- proces spajanja dva različita dijela bez njihovog topljenja pomoću treće komponente koja se zove lem. Karakteristika procesa lemljenja je da je lem u tekućem stanju kada se formira zalemljeni spoj, a dijelovi koji se spajaju su u čvrstom stanju.

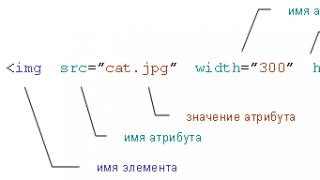

Na sl. 1, a prikazuje varijantu pričvršćivanja IC čipa koji ima kalajisane bakrene kontaktne izbočine na podlogu. Ovaj dizajn vodova se ne boji širenja lema na podlozi. Prisutnost visokog izbočina u obliku pečurke osigurava potreban razmak između poluvodičkog kristala i podloge kada se lem topi. Ovo omogućava da se kristal pričvrsti na podlogu sa visokim stepenom tačnosti.

Na sl. 1, c prikazuje varijantu sklopa kristala koji imaju mekane izbočine napravljene od lema na bazi kositrenog olova.

NS

Spajanje takvog kristala na bazu kućišta vrši se običnim zagrijavanjem bez dodatnog pritiska na kristal. Kada se zagrije i rastopi, lem kontaktnih izbočina se ne širi po površini kalajisanih dijelova osnove tijela zbog sila površinske napetosti. Ovo također osigurava određeni razmak između čipa i podloge.

Razmatrana metoda pričvršćivanja IC kristala na bazu kućišta ili na bilo koju ploču omogućava u velikoj mjeri mehanizaciju i automatizaciju procesa montaže.

Topljenje pomoću eutektičkih legura. Ova metoda pričvršćivanja poluvodičkih kristala na osnovu kućišta zasniva se na formiranju rastaljene zone u kojoj se rastvaraju površinski sloj poluvodičkog materijala i metalni sloj baze kućišta.

U industriji se široko koriste dvije eutektičke legure: zlato-silicijum (temperatura topljenja 370 °C) i zlato-germanijum (temperatura topljenja 356 °C). Proces eutektičkog pričvršćivanja kristala na bazu pakovanja je dva tipa. Prvi tip se zasniva na upotrebi brtve od eutektičke legure, koja se nalazi između spojenih elemenata: kristala i kućišta. Kod ovog tipa spajanja površina osnove kućišta mora biti pozlaćena u obliku tankog filma, a površina poluvodičkog kristala ne smije biti pozlaćena (za silicijum i germanij) ili premazana tankim slojem. sloj zlata (u slučaju drugih poluvodičkih materijala). Kada se takav sastav zagrije do tačke topljenja eutektičke legure, između elemenata koji se spajaju (kristalna osnova kućišta) formira se tečna zona. U ovoj tečnoj zoni, s jedne strane, otapa se sloj poluvodičkog materijala kristala (ili sloj zlata taloženog na površini kristala).

Nakon hlađenja cijelog sistema (osnova tijela je eutektički kristal rastalina-poluprovodnik), tečna zona eutektičke legure se stvrdnjava, a čvrsti rastvor se formira na granici poluprovodnik-eutektička legura. Kao rezultat ovog procesa, stvara se mehanički jaka veza poluvodičkog materijala sa bazom paketa.

Drugi tip eutektičkog pričvršćivanja kristala na bazu pakovanja obično se realizuje za kristale od silicija ili germanijuma. Za razliku od prvog tipa, za pričvršćivanje kristala ne koristi se brtva od eutektičke legure. U ovom slučaju, tečna zona eutektičke taline nastaje kao rezultat zagrijavanja sastava pozlaćene baze kristala kućišta-silicijum (ili germanij). Pogledajmo detaljnije ovaj proces. Ako se silicijumski kristal koji nema zlatnu prevlaku stavi na površinu baze kućišta, koja ima tanak sloj zlatne prevlake, i ceo sistem se zagreje na temperaturu od 40-50°C iznad temperature zlato-silicijumske eutektike, tada se između povezanih elemenata formira tečna faza eutektičkog sastava. Pošto je proces spajanja sloja zlata sa silicijumom neravnotežan, količina silicijuma i zlata otopljenog u zoni tečnosti biće određena debljinom zlatnog premaza, temperaturom i vremenom procesa fuzije. Pri dovoljno dugim ekspozicijama i konstantnoj temperaturi, proces fuzije zlata sa silicijumom približava se ravnoteži i karakteriše ga konstantan volumen zlato-silicijum tečne faze. Prisustvo velike količine tečne faze može dovesti do njenog oticanja ispod kristala silicijuma na njegovu periferiju. Prilikom skrućivanja, izbačeni eutektik dovodi do stvaranja dovoljno velikih mehaničkih naprezanja i šupljina u strukturi kristala silicija, što naglo smanjuje čvrstoću strukture legure i pogoršava njene elektrofizičke parametre.

Pri minimalnim vrijednostima vremena i temperature, fuzija zlata sa silicijumom se ne odvija jednoliko na cijelom području kontakta između kristala i baze kućišta, već samo na njegovim pojedinačnim točkama.

Kao rezultat, smanjuje se čvrstoća spoja legure, povećava se električni i toplinski otpor kontakta, a pouzdanost dobivene armature smanjuje.

Stanje površina početnih elemenata koji se spajaju ima značajan uticaj na proces eutektičke fuzije. Prisustvo kontaminanata na ovim površinama dovodi do pogoršanja vlaženja dodirnih površina tečnom fazom i neravnomjernog rastvaranja.

Lepljenje je proces međusobnog povezivanja elemenata, zasnovan na adhezivnim svojstvima nekih materijala, koji vam omogućavaju da dobijete mehanički jake veze između poluvodičkih kristala i baza paketa (metalnih, staklenih ili keramičkih). Čvrstoća veze je određena snagom veze između ljepila i spojenih površina elemenata.

Lepljenje različitih elemenata integrisanih kola omogućava povezivanje najrazličitijih materijala u raznim kombinacijama, pojednostavljenje dizajna sklopa, smanjenje njegove težine, smanjenje potrošnje skupih materijala, ne korišćenje lemova i eutektičkih legura, značajno pojednostaviti tehnološke procese sklapanja najsloženijih poluvodičkih uređaja i IC-a.

Kao rezultat lijepljenja, moguće je dobiti armaturu i složene kompozicije s električnim izolacijskim, optičkim i provodljivim svojstvima. Pričvršćivanje kristala na podnožje kućišta postupkom lijepljenja je neophodno za sklapanje i ugradnju elemenata hibridnih, monolitnih i optoelektronskih kola.

Prilikom lijepljenja kristala na osnove kućišta koriste se različite vrste ljepila: izolacijska, provodljiva, svjetlovodna i toplinska. Prema aktivnosti interakcije između ljepila i površina koje se lijepe razlikuju se polarne (na bazi epoksidnih smola) i nepolarne (na bazi polietilena).

Kvaliteta procesa lijepljenja u velikoj mjeri ovisi ne samo o svojstvima ljepila, već i o stanju površina elemenata koji se lijepe. Da bi se dobila jaka veza, površine koje se lijepe moraju se pažljivo obraditi i očistiti. Temperatura igra važnu ulogu u procesu vezivanja. Dakle, kod lijepljenja konstrukcijskih elemenata koji u narednim tehnološkim operacijama nisu izloženi visokim temperaturama, možete koristiti ljepila za hladno očvršćavanje na bazi epoksida. Za lijepljenje silicijumskih kristala na metalne ili keramičke podloge kućišta obično se koristi VK-2 ljepilo, koje je otopina organske silikonske smole u organskom otapalu sa fino dispergiranim azbestom kao aktivnim punilom ili VK-32-200, u kojem staklo ili kvarc se koristi kao punilo...

Tehnološki proces lijepljenja poluvodičkih kristala odvija se u specijalnim montažnim kasetama koje osiguravaju željenu orijentaciju kristala na bazi kućišta i neophodno utiskivanje na bazu. Sastavljene kasete, ovisno o korištenom ljepljivom materijalu, podvrgavaju se određenoj toplinskoj obradi ili čuvaju na sobnoj temperaturi.

Posebne grupe su elektroprovodljiva i optička ljepila koja se koriste za lijepljenje elemenata i sklopova hibridnih i optoelektronskih IC-a. Konduktivna ljepila su sastavi na bazi epoksidnih i organosilicijumskih smola s dodatkom praha srebra ili nikla. Među njima su najrasprostranjenija ljepila AC-40V, EK-A, EK-B, K-3, EVT i KN-1, koji su pastozne tekućine sa specifičnim električnim otporom od 0,01-0,001 Ohm-cm i rasponom od radne temperature od -60 do +150°C. Za optička ljepila postavljaju se dodatni zahtjevi za vrijednost indeksa prelamanja i prijenos svjetlosti. Najrasprostranjenija optička ljepila su OK.-72 F, OP-429, OP-430, OP-ZM.

Glavni parametri termokompresionog režima zavarivanja su specifični pritisak, temperatura zagrevanja i vreme zavarivanja.Specifični pritisak se bira u zavisnosti od dozvoljenog kompresijskog napona poluprovodničkog kristala i dozvoljene deformacije materijala elektrode koji se zavari. Vrijeme zavarivanja se bira eksperimentalno.

Relativna deformacija pri termokompresionom zavarivanju

![]() ,

,

gdje je d prečnik žice, μm; širina b-fuge, μm.

Pritisak na alat se određuje na osnovu raspodjele naprezanja u fazi završetka deformacije:

![]() ,

,

G

de A-koeficijent koji karakteriše promjenu naprezanja u procesu deformacije žice; f je smanjeni koeficijent trenja, koji karakterizira trenje između alata, žice i podloge; - relativna deformacija; - granica tečenja materijala žice na temperaturi deformacije; d - prečnik žice D - prečnik alata za stezanje, obično jednak (2h3) d.

Rice. 2. Nomogram za izbor načina termokompresijskog zavarivanja:

a - zlatna žica sa aluminijumskom folijom; b- aluminijska žica sa aluminijskom folijom

Na sl. Na slici 2 prikazani su nomogrami načina termokompresionog zavarivanja zlatne (a) i aluminijumske (b) žice sa aluminijskim kontaktnim jastučićima. Ovi nomogrami pružaju optimalan izbor odnosa između pritiska, temperature i vremena.

Termokompresijsko zavarivanje ima dosta varijanti, koje se mogu klasificirati prema načinu grijanja, prema načinu spajanja, prema obliku alata. Prema načinu grijanja, termokompresiono zavarivanje razlikuje se odvojenim zagrijavanjem igle, kristala ili bušotine, kao i istovremenim zagrijavanjem dva od ovih elemenata. Po načinu spajanja, termokompresijsko zavarivanje može biti čeono i preklapajuće. Prema obliku instrumenta razlikuju se ptičji kljun, klin, kapilar i igla (sl. 14.3).

Prilikom zavarivanja alatom za ptičji kljun, isti uređaj napaja žicu, pričvršćuje je na kontaktne jastučiće integriranog kola i automatski je prekida bez puštanja iz kljuna. Alat klinastog oblika pritišće kraj žice na podlogu, pri čemu se ne utiskuje cijela žica, već samo njen središnji dio. Prilikom zavarivanja "kapilarnim alatom" žica se provlači kroz njega. Vrh kapilare također služi kao alat za prijenos pritiska na žicu. Prilikom zavarivanja "iglom", kraj žičanog kabla se posebnim mehanizmom uvodi u zonu zavarivanja i postavlja na kontaktnu podlogu, a zatim se iglom pritisne određenom silom.

R

je. 3. Vrste alata za termokompresijsko zavarivanje:

a - "ptičji kljun"; b- "klin"; v- "kapilara"; g- "igla"

Za izvođenje procesa termokompresionog zavarivanja koriste se različite instalacije, čije su glavne jedinice: radni sto sa ili bez grejnog stuba, mehanizam za stvaranje pritiska na spojeni vod, radni alat, mehanizam za dovod i lomna žica za elektrode, mehanizam za dovod kristala ili dijelova koji su s njima povezani kristalom; mehanizam za kombinovanje elemenata koji se spajaju, optički sistem za vizuelno posmatranje procesa zavarivanja, pogonske i upravljačke jedinice. Sve ove jedinice mogu imati različite dizajne, ali je princip njihove strukture i priroda obavljenog posla isti.

Trenutno se koriste dvije metode električnog kontaktnog zavarivanja za spajanje vodova na kontaktne jastučiće kristala integriranog kola: sa jednostranim rasporedom dvije elektrode i sa jednostranim rasporedom jedne dvostruke elektrode. Druga metoda se razlikuje od prve po tome što su radne elektrode izrađene u obliku dva strujna elementa, odvojena izolacijskom brtvom. U trenutku pritiskanja takve elektrode na žičani vod i prolaska struje elektrode kroz formirani sistem, na mjestu kontakta se oslobađa velika količina topline. Vanjski pritisak u kombinaciji sa zagrijavanjem dijelova do temperature plastičnosti ili topljenja dovodi do njihovog čvrstog povezivanja.

Mehanizam za dovod kristala uključuje set kaseta, a mehanizam za poravnanje je sistem manipulatora koji omogućavaju da se kristal postavi u željenu poziciju. Optički vizuelni sistem za posmatranje sastoji se od mikroskopa ili projektora. Napajanje i kontrolna jedinica vam omogućavaju da podesite način rada zavarivanja i izvršite njegovo restrukturiranje i podešavanje prilikom promjene vrste kristala i izlaznog materijala.

Hladno zavarivanje. Metoda hladnog zavarivanja se široko koristi u elektronskoj industriji. U onim slučajevima kada je kod brtvljenja originalnih dijelova kućišta njihovo zagrijavanje neprihvatljivo i potrebna je visoka čistoća procesa, koristi se zavarivanje pod hladnim pritiskom. Osim toga, hladno zavarivanje osigurava čvrsto brtvljenje za najčešće korištene različite metale (bakar, nikal, kovar i čelik).

Nedostaci ove metode uključuju prisustvo značajnih deformacija dijelova tijela na spoju, što dovodi do značajne promjene oblika i ukupnih dimenzija gotovih proizvoda.

Promjena vanjskog promjera tijela uređaja ovisi o debljini originalnih dijelova koji se zavaruju. Promjena vanjskog promjera gotovog uređaja nakon procesa hladnog zavarivanja

gdje je debljina ramena gornjeg dijela prije zavarivanja; - debljina prirubnice donjeg dijela prije zavarivanja.

Od velikog značaja za proces hladnog zavarivanja je prisustvo oksidnog filma na površini delova koji se spajaju. Ako je ovaj film plastičan i mekši od osnovnog metala, tada se pod pritiskom širi u svim smjerovima i postaje tanji, čime se odvajaju čiste metalne površine, zbog čega ne dolazi do zavarivanja. Ako je oksidni film krhkiji i tvrđi od metala koji pokriva, tada puca pod pritiskom, a pucanje se javlja podjednako na oba dijela koja se spajaju. Zagađivači na površini filma su pakirani s obje strane u svojevrsne vrećice, čvrsto stegnute na rubovima. Daljnji porast pritiska dovodi do širenja čistog metala u periferne regije. Najveće širenje se javlja u srednjoj ravni formiranog šava, zbog čega se svi paketi sa nečistoćama potiskuju prema van, a čiste metalne površine, ulazeći u međuatomske interakcije, čvrsto prianjaju jedna uz drugu.

Dakle, krhkost i tvrdoća su glavne kvalitete oksidnog filma, koje osiguravaju čvrsto brtvljenje. Budući da za većinu metala debljina prevlake oksidnim filmovima ne prelazi 10-7 cm, dijelovi od takvih metala se prije zavarivanja niklovaju ili kromiraju. Folije od nikla i hroma imaju dovoljnu tvrdoću i lomljivost, te stoga značajno poboljšavaju zavareni spoj.

Prije izvođenja postupka hladnog zavarivanja svi dijelovi se odmašćuju, operu i osuše. Za kvalitetan spoj dva metalna dijela potrebno je osigurati dovoljnu deformaciju, duktilnost i čistoću dijelova koji se zavaruju.

Stepen deformacije K tokom hladnog zavarivanja trebao bi biti unutar 75-85%:

![]() ,

,

gdje je 2H ukupna debljina dijelova koji se zavaruju; t je debljina šava.

Čvrstoća zavarenog spoja

gdje je P sila loma; D je prečnik otiska izbočine bušotine; N - debljina jednog od zavarenih dijelova najmanje veličine; - zatezna čvrstoća s najnižom vrijednošću.

Za delove karoserije pri hladnom zavarivanju preporučuju se sledeće kombinacije materijala: bakar MB-bakar MB, bakar MB-bakar M1, bakar MB-čelik 10, legura N29K18 (kovar)-bakar MB, kovar-bakar M1.

Kritični pritisci potrebni za plastičnu deformaciju i hladno zavarivanje, na primjer, za kombinaciju bakra i bakra su 1,5 * 109 N / m2, za kombinaciju bakra i kovara, jednaki su 2 * 109 N / m2.

Plastično zaptivanje. Skupo brtvljenje stakla, metal-stakla, kermeta i metalnih kućišta sada se uspješno zamjenjuje plastičnim brtvljenjem. ) U nekim slučajevima to povećava pouzdanost uređaja i IC-a, jer je eliminisan kontakt poluvodičkog kristala sa gasovitim medijem unutar kućišta.

Plastično brtvljenje omogućava pouzdanu izolaciju kristala od vanjskih utjecaja i osigurava visoku mehaničku i električnu čvrstoću strukture. Za zaptivanje IC-a, plastike na bazi epoksidnih, organosilicijumskih i poliesterskih smola se široko koriste.

Glavne metode zaptivanja su livenje, kapsuliranje i ispitivanje pod pritiskom. Prilikom zaptivanja izlivanjem koriste se šuplji oblici u koje se postavljaju poluvodički kristali sa zalemljenim vanjskim vodovima. Plastika se sipa u kalupe.

Prilikom zatvaranja uređaja omotavanjem, uzmite dva (ili više) vodova od trake ili žičanog materijala, spojite ih staklenom ili plastičnom perlicom i zalemite poluvodički kristal na jedan od provodnika, a na drugi spojite električne kontaktne provodnike (drugi ) olovo. Tako dobiveni sklop zapečaćen je plastičnom folijom.

Najperspektivniji način rješavanja problema sastavljanja i brtvljenja uređaja je brtvljenje kristala aktivnim elementima na metalnoj traci, nakon čega slijedi brtvljenje plastikom. Prednost ovog načina zaptivanja je mogućnost mehanizacije i automatizacije procesa montaže različitih tipova IC-a. Glavni strukturni element plastičnog kućišta je metalna traka. Za odabir profila metalne trake potrebno je polaziti od veličine kristala, termičkih karakteristika uređaja, mogućnosti ugradnje gotovih uređaja na tiskanu ploču elektroničkog kola, maksimalne snage na otkidanje od kućišta i jednostavnosti dizajna.

Tehnološka shema plastičnog brtvljenja uređaja uključuje glavne faze planarne tehnologije. Poluprovodnički kristali sa aktivnim elementima se pričvršćuju na metalnu traku presvučenu zlatom, eutektičkom fuzijom zlata sa silicijumom, ili običnim lemljenjem. Metalna traka se izrađuje od kovara, bakra, molibdena, čelika, nikla.

Prijave

R

je. 3. Dijagram montaže tipa ventilatora

R

je. 4. Montažna shema sa osnovnim dijelom

R

je. 5. Dijagram sklapanja (a) i presjek IC-a (b) u okruglom kućištu:

1-balon; 2-priključni vodiči; 3-kristal; 4-kontaktni jastučići; 5-lem; kapa sa 6 nogu; 7-staklo; 8-pinova; 9-spoj vodova sa staklom; 10-spoj elektrokontaktnim zavarivanjem cilindra i noge; 11-metalizacijski sloj (sabirnica)

Rice. 6. Šema spajanja (montaže) kristala sa kugličnim vodovima i podlogom lemljenjem:

1

-kristal; 2-kontaktna podloga; 3-staklo; 4-loptica, bakar; 5-bakreni jastučić; 6-lem (visoka temperatura); 7-lem (niska temperatura); 8-pinski od AgPb legure; 9-podloga.

Rice. 7. Šema spajanja (montaže) kristala sa stezaljkama grede i podlogom lemljenjem:

1-zlatni snop terminal; 2-silicidna ploča; 3-kristal; 4-silicijum nitrid; 5-platina; 6-titanijum; 7-supstrat; Kontaktna podloga od 8 zlata.

Rice. 8. Dijagram montažne linije integrisanih kola

Trake za prijenos se koriste na montažnoj traci. Montaža i transport se vrše na kovara traci, koja je podvrgnuta fotolitografiji u sekcijama L i B da bi se dobili zaključci 2 (Sl. 10, a). Na sekcijama C, D i D, na bazi trake sa olovnim okvirima, izrađuju se kućišta instrumenata sa pozlaćenim vodovima. Dijelovi trake sa tijelima idu na montažu. Traka 2, koja se odmotava od kalema 1, pere se i odmašćuje u kadi 3, a fotorezist se nanosi u kadu 4, eksponira u instalaciji 5 ultraljubičastom lampom 7. Ulogu maske u instalaciji obavlja traka 6 koja se neprekidno kreće sinhrono trakom 6. Zatim se trake ispiru u kupatilima 8 i 9. Vodovi okvira 2 (sl. 10, a) i perforacije se urezuju u kadu 10. U kadi 11 se skida fotootporni sloj, a traka se suši na izlazu. Dobivene perforacije služe za zatezanje i pomicanje trake pomoću zvjezdice 12. U instalaciji 13 na kovar traku sa vodovima je obostrano zalijepljena transfer traka sa slojem stakla za lemljenje. Rezultirajući sistem se ispaljuje, sloj ljepila izgara, a staklo se lemi na metal glavne trake (slika 10, b). Hlađenje na sobnu temperaturu vrši se u komori 14. Pomoću uređaja 15 na slojeve stakla se lepe maskirne trake sa prozorima, kroz koje se ugrađuju šupljine u kadi 16 dok se ne detektuju unutrašnji vodovi (Sl. 10, f) .

NS

Ovako dobijeni blokovi tijela od metalnih i staklenih traka se ubacuju u kadu 17 za pozlatu elektroda. Na uređaju 18 traka se reže na komade sa tijelima koji se dovode do sklopa duž transportera 19. Kristal sa gotovim strukturama metodom obrnute montaže, licem prema dolje, pomoću kugličnih izbočina, spojen je na sistem terminala unutar rezultirajućeg paketa (Sl. 10, d). Tijelo je zapečaćeno u zaštitnom okruženju komadićima kovarske trake 7, koji su zalemljeni za podlogu pomoću stakla zagrijanog alatom (sl. 10, e). Dobiveni mikro krug je prikazan na sl. 10, e

Rice. 9. Traka za prijenos:

1-noseći sloj; 2-transferni sloj; 3-ljepljivi sloj; 4-release papir

R

je. 10. Šema automatiziranog sklapanja IC-a na traci:

1-nosač trake; 2- zaključci (nakon graviranja); 3- perforacija za pomicanje trake; 4-staklena traka za lemljenje; 5-šupljina kućišta IC; 6-kristal sa gotovim strukturama; 7 - tijelo; 8-poklopac; 9-alat za grijanje

Ministarstvo obrazovanja Ruske Federacije

Odsjek: "Elektronsko inženjerstvo".

Projekat kursa

Montaža poluvodičkih uređaja i integrisanih kola

Završeno: st-t gr. EPU - 32

Vitalij Kozačuk

Provjerio: vanredni profesor

Šumarin Viktor Prakofjevič

Saratov 2000

MONTAŽA POLUVODIČKIH UREĐAJA

I INTEGRALNI ČIPOVI

Karakteristike procesa montaže

Montaža poluvodičkih uređaja i integriranih mikro krugova najzahtjevnija je i najodgovornija tehnološka faza u općem ciklusu njihove proizvodnje. Stabilnost električnih parametara i pouzdanost gotovih proizvoda u velikoj mjeri ovise o kvaliteti montažnih operacija.

Faza montaže počinje nakon završetka grupne obrade poluvodičkih pločica prema planarnoj tehnologiji i njihove podjele na zasebne elemente (kristale). Ovi kristali mogu imati najjednostavniju (diodnu ili tranzistorsku) strukturu ili uključivati složeno integrirano mikrokolo (sa velikim brojem aktivnih i pasivnih elemenata) i idu na sklop diskretnih, hibridnih ili monolitnih kompozicija.

Teškoća procesa sklapanja leži u činjenici da svaka klasa diskretnih uređaja i IC-a ima svoje karakteristike dizajna, koje zahtijevaju dobro definirane montažne operacije i načine njihove implementacije.

Proces montaže uključuje tri glavne tehnološke operacije: pričvršćivanje kristala na bazu kućišta; povezivanje strujnih vodova aktivnih i pasivnih elemenata poluvodičkog kristala na unutrašnje elemente kućišta; zatvaranje kristala od vanjskog okruženja.

Pričvršćivanje kristala na bazu kućišta

Pričvršćivanje kristala poluvodičkog uređaja ili IC-a na bazu kućišta vrši se procesima lemljenja, taljenja pomoću eutektičkih legura i lijepljenja.

Glavni zahtjev za operaciju pričvršćivanja kristala je stvaranje veze između kristala i baze kućišta, koja ima visoku mehaničku čvrstoću, dobru električnu i toplinsku provodljivost.

Lemljenje- proces spajanja dva različita dijela bez njihovog topljenja pomoću treće komponente koja se zove lem. Karakteristika procesa lemljenja je da je lem u tekućem stanju kada se formira zalemljeni spoj, a dijelovi koji se spajaju su u čvrstom stanju.

Suština procesa lemljenja je sljedeća. Ako se između dijelova koji se spajaju stave odstojnici od lema i cijeli sastav se zagrije do tačke topljenja lema, tada će se odvijati sljedeća tri fizička procesa. Prvo, rastopljeni lem vlaži površine dijelova koji se spajaju. Nadalje, na vlažnim mjestima odvijaju se procesi međuatomske interakcije između lema i svakog od dva njome nakvašena materijala. Prilikom vlaženja moguća su dva procesa: međusobno otapanje kvašenog materijala i lema ili njihova međusobna difuzija. Nakon hlađenja zagrijane kompozicije, lem postaje čvrst. Ovo stvara jak lemni spoj između polaznih materijala i lema.

Proces lemljenja je dobro shvaćen, jednostavan je i ne zahtijeva složenu i skupu opremu. U serijskoj proizvodnji elektronskih proizvoda, lemljenje poluvodičkih kristala na osnove kućišta vrši se u transportnim pećima visoke produktivnosti. Lemljenje se vrši u redukcionom (vodonik) ili neutralnom (azot, argon) okruženju. Peć je napunjena kasetama sa više mesta, u koje se prethodno postavljaju osnove tela, izmerene količine lema i poluprovodničkih kristala. Kada se transportna traka kreće, kaseta sa delovima koji se spajaju uzastopno prolazi kroz zone grejanja, konstantne temperature i hlađenja. Brzina kretanja kasete i temperaturni režim se postavljaju i kontrolišu u skladu sa tehnološkim i dizajnerskim karakteristikama određenog tipa poluprovodničkog uređaja ili IC.

Uz transportne peći za lemljenje poluvodičkog kristala na bazu kućišta, koriste se instalacije koje imaju jednu pojedinačnu grijanu poziciju, na koju se ugrađuje samo jedan dio kućišta (noga) i jedan poluvodički kristal. Prilikom rada na takvoj instalaciji, operater pomoću manipulatora postavlja kristal na bazu kućišta i proizvodi kratkotrajno zagrijavanje jedinice koja se spaja. U zonu grijanja se dovodi inertni plin. Ovakav način spajanja dijelova daje dobre rezultate pod uslovom da su spojene površine kristala i osnove kućišta prethodno kalajisane.

Proces pričvršćivanja kristala lemljenjem dijeli se na niskotemperaturni (do 400°C) i visokotemperaturni (iznad 400°C). Kao niskotemperaturni lemovi koriste se legure na bazi olova i kalaja sa dodatkom (do 2%) antimona ili bizmuta. Dodavanje antimona ili bizmuta u kalaj-olovni lem izbjegava pojavu "kalajne kuge" u gotovim uređajima i IC-ima tokom njihovog rada i dugotrajnog skladištenja. Visokotemperaturni lemovi se izrađuju na bazi srebra (PSr-45, PSr-72 itd.).

Na proces lemljenja i kvalitet nastalog zalemljenog spoja delova snažno utiču čistoća metalnih površina koje se spajaju i upotrebljeni lem, sastav atmosfere radnog procesa i prisustvo fluksa.

Proces lemljenja se najviše koristi u sklapanju diskretnih poluvodičkih uređaja (diode, tranzistori, tiristori itd.). To je zbog činjenice da proces lemljenja omogućava postizanje dobrog električnog i toplinskog kontakta između poluvodičkog kristala i kristalnog držača kućišta, a površina kontakta može biti dovoljno velika (za uređaje velike snage).

Proces lemljenja zauzima posebno mjesto pri fiksiranju poluvodičkog kristala velike površine na bazu bakrenog kućišta. U ovom slučaju, za smanjenje termomehaničkih naprezanja koja proizlaze iz razlike u koeficijentima temperaturne ekspanzije poluvodičkih materijala i bakra, naširoko se koriste toplinski kompenzatori molibdena i molibdena-volframa, čija je površina jednaka površini poluvodičkog kristala, i TK l- blizu TC l poluprovodnik. Ovako složena višestepena kompozicija s dva međusloja lema uspješno se koristi u montaži poluvodičkih uređaja srednje i velike snage.

Proces lemljenja je dalje razvijen tokom sklapanja integrisanih kola korišćenjem tehnologije "obrnuti kristal". Ova tehnologija omogućava preliminarnu izradu na planarnoj strani kristala sa IC „loptastim vodovima“ ili „kontaktnim izbočinama“, koje su izbočine od bakra presvučene lemom ili kalajem. Takav kristal se postavlja na površinu podloge ili na podlogu pakovanja tako da su izbočine u kontaktu s njim na određenim područjima. Tako se kristal preokreće i njegova ravna strana preko tuberkula dodiruje površinu osnove kućišta.

Uz kratkotrajno zagrijavanje takvog sastava, kontaktne izbočine poluvodičkog kristala čvrsto su povezane s bazom kućišta. Treba napomenuti da su ona područja površine tijela s kojima su "izbočine" u kontaktu također prethodno kalajisana. Stoga je u trenutku zagrijavanja lem baze kućišta spojen sa lemom kontaktnih izbočina.

Na sl. 1, a prikazuje varijantu pričvršćivanja IC čipa sa kalajisanim bakrenim kontaktnim izbočinama na podlogu. Ovaj dizajn vodova se ne boji širenja lema na podlozi. Prisutnost visokog izbočina u obliku pečurke osigurava potreban razmak između poluvodičkog kristala i podloge kada se lem topi. Ovo omogućava da se kristal pričvrsti na podlogu sa visokim stepenom tačnosti.

Na sl. 1, v prikazuje varijantu sklopa kristala koji imaju mekane izbočine napravljene od lema na bazi kositrenog olova.

Pričvršćivanje takvog kristala na bazu kućišta vrši se konvencionalnim zagrijavanjem bez dodatnog pritiska na kristal. Kada se zagrije i rastopi, lem kontaktnih izbočina se ne širi po površini kalajisanih dijelova osnove tijela zbog sila površinske napetosti. Ovo također osigurava određeni razmak između čipa i podloge.

Razmatrana metoda pričvršćivanja IC kristala na bazu kućišta ili na bilo koju ploču omogućava u velikoj mjeri mehanizaciju i automatizaciju procesa montaže.

Topljenje pomoću eutektičkih legura. Ova metoda pričvršćivanja poluvodičkih kristala na osnovu kućišta zasniva se na formiranju rastaljene zone u kojoj se rastvaraju površinski sloj poluvodičkog materijala i metalni sloj baze kućišta.

U industriji se široko koriste dvije eutektičke legure: zlato-silicijum (temperatura topljenja 370 °C) i zlato-germanijum (temperatura topljenja 356 °C). Proces eutektičkog pričvršćivanja kristala na bazu pakovanja je dva tipa. Prvi tip se zasniva na upotrebi brtve od eutektičke legure, koja se nalazi između spojenih elemenata: kristala i kućišta. Kod ovog tipa spajanja površina osnove kućišta mora biti pozlaćena u obliku tankog filma, a površina poluvodičkog kristala ne smije biti pozlaćena (za silicijum i germanij) ili premazana tankim slojem. sloj zlata (u slučaju drugih poluvodičkih materijala). Kada se takav sastav zagrije do tačke topljenja eutektičke legure, između elemenata koji se spajaju (kristalna osnova kućišta) formira se tečna zona. U ovoj tečnoj zoni, s jedne strane, otapa se sloj poluvodičkog materijala kristala (ili sloj zlata taloženog na površini kristala).

Nakon hlađenja cijelog sistema (osnova tijela je eutektički kristal rastalina-poluprovodnik), tečna zona eutektičke legure se stvrdnjava, a čvrsti rastvor se formira na granici poluprovodnik-eutektička legura. Kao rezultat ovog procesa, stvara se mehanički jaka veza poluvodičkog materijala sa bazom paketa.

Drugi tip eutektičkog pričvršćivanja kristala na bazu pakovanja obično se realizuje za kristale od silicija ili germanijuma. Za razliku od prvog tipa, za pričvršćivanje kristala ne koristi se brtva od eutektičke legure. U ovom slučaju, tečna zona eutektičke taline nastaje kao rezultat zagrijavanja sastava pozlaćene baze kristala kućišta-silicijum (ili germanij). Pogledajmo detaljnije ovaj proces. Ako se silicijumski kristal koji nema zlatnu prevlaku stavi na površinu baze kućišta, koja ima tanak sloj zlatne prevlake, i ceo sistem se zagreje na temperaturu od 40-50°C iznad temperature zlato-silicijumske eutektike, tada se između povezanih elemenata formira tečna faza eutektičkog sastava. Pošto je proces spajanja sloja zlata sa silicijumom neravnotežan, količina silicijuma i zlata otopljenog u zoni tečnosti biće određena debljinom zlatnog premaza, temperaturom i vremenom procesa fuzije. Pri dovoljno dugim ekspozicijama i konstantnoj temperaturi, proces fuzije zlata sa silicijumom približava se ravnoteži i karakteriše ga konstantan volumen zlato-silicijum tečne faze. Prisustvo velike količine tečne faze može dovesti do njenog oticanja ispod kristala silicijuma na njegovu periferiju. Prilikom skrućivanja, izbačeni eutektik dovodi do stvaranja dovoljno velikih mehaničkih naprezanja i šupljina u strukturi kristala silicija, što naglo smanjuje čvrstoću strukture legure i pogoršava njene elektrofizičke parametre.

Pri minimalnim vrijednostima vremena i temperature, fuzija zlata sa silicijumom se ne odvija jednoliko na cijelom području kontakta između kristala i baze kućišta, već samo na njegovim pojedinačnim točkama.

Kao rezultat, smanjuje se čvrstoća spoja legure, povećava se električni i toplinski otpor kontakta, a pouzdanost dobivene armature smanjuje.

Stanje površina početnih elemenata koji se spajaju ima značajan uticaj na proces eutektičke fuzije. Prisustvo kontaminanata na ovim površinama dovodi do pogoršanja vlaženja dodirnih površina tečnom fazom i neravnomjernog rastvaranja.

Lepljenje je proces međusobnog povezivanja elemenata, zasnovan na adhezivnim svojstvima nekih materijala, koji vam omogućavaju da dobijete mehanički jake veze između poluvodičkih kristala i baza paketa (metalnih, staklenih ili keramičkih). Čvrstoća veze je određena snagom veze između ljepila i spojenih površina elemenata.

Lepljenje različitih elemenata integrisanih kola omogućava povezivanje najrazličitijih materijala u raznim kombinacijama, pojednostavljenje dizajna sklopa, smanjenje njegove težine, smanjenje potrošnje skupih materijala, ne korišćenje lemova i eutektičkih legura, značajno pojednostaviti tehnološke procese sklapanja najsloženijih poluvodičkih uređaja i IC-a.

Kao rezultat lijepljenja, moguće je dobiti armaturu i složene kompozicije s električnim izolacijskim, optičkim i provodljivim svojstvima. Pričvršćivanje kristala na podnožje kućišta postupkom lijepljenja je neophodno za sklapanje i ugradnju elemenata hibridnih, monolitnih i optoelektronskih kola.

Prilikom lijepljenja kristala na osnove kućišta koriste se različite vrste ljepila: izolacijska, provodljiva, svjetlovodna i toplinska. Prema aktivnosti interakcije između ljepila i površina koje se lijepe razlikuju se polarne (na bazi epoksidnih smola) i nepolarne (na bazi polietilena).

Kvaliteta procesa lijepljenja u velikoj mjeri ovisi ne samo o svojstvima ljepila, već i o stanju površina elemenata koji se lijepe. Da bi se dobila jaka veza, površine koje se lijepe moraju se pažljivo obraditi i očistiti. Temperatura igra važnu ulogu u procesu vezivanja. Dakle, kod lijepljenja konstrukcijskih elemenata koji u narednim tehnološkim operacijama nisu izloženi visokim temperaturama, možete koristiti ljepila za hladno očvršćavanje na bazi epoksida. Za lijepljenje silicijumskih kristala na metalne ili keramičke podloge kućišta obično se koristi VK-2 ljepilo, koje je otopina organske silikonske smole u organskom otapalu sa fino dispergiranim azbestom kao aktivnim punilom ili VK-32-200, u kojem staklo ili kvarc se koristi kao punilo...

Tehnološki proces lijepljenja poluvodičkih kristala odvija se u specijalnim montažnim kasetama koje osiguravaju željenu orijentaciju kristala na bazi kućišta i neophodno utiskivanje na bazu. Sastavljene kasete, ovisno o korištenom ljepljivom materijalu, podvrgavaju se određenoj toplinskoj obradi ili čuvaju na sobnoj temperaturi.

Posebne grupe su elektroprovodljiva i optička ljepila koja se koriste za lijepljenje elemenata i sklopova hibridnih i optoelektronskih IC-a. Konduktivna ljepila su sastavi na bazi epoksidnih i organosilicijumskih smola s dodatkom praha srebra ili nikla. Među njima su najrasprostranjenija ljepila AC-40V, EK-A, EK-B, K-3, EVT i KN-1, koji su pastozne tekućine sa specifičnim električnim otporom od 0,01-0,001 Ohm-cm i rasponom od radne temperature od -60 do +150°C. Za optička ljepila postavljaju se dodatni zahtjevi za vrijednost indeksa prelamanja i prijenos svjetlosti. Najrasprostranjenija optička ljepila su OK.-72 F, OP-429, OP-430, OP-ZM.

Povezivanje vodova

U modernim poluvodičkim uređajima i integriranim mikro krugovima, u kojima je veličina kontaktnih pločica nekoliko desetina mikrometara, proces povezivanja vodova jedna je od najzahtjevnijih tehnoloških operacija.

Trenutno se koriste tri vrste zavarivanja za spajanje vodova na kontaktne jastučiće integriranih kola: termokompresiono, elektrokontaktno i ultrazvučno.

Termokompresijsko zavarivanje omogućava spajanje električnih vodova debljine nekoliko desetina mikrometara na omske kontakte kristala promjera najmanje 20-50 mikrona, a električni vod se može spojiti direktno na površinu poluvodiča bez srednjeg metalnog premaza na sljedeći način. Tanka zlatna ili aluminijumska žica se nanosi na kristal i pritisne zagrijanom šipkom. Nakon kratke ekspozicije, žica se čvrsto zalijepi za površinu kristala. Adhezija nastaje zbog činjenice da čak i pri niskim specifičnim pritiscima koji djeluju na poluvodički kristal i ne uzrokuju njegovo uništenje, lokalni pritisak u mikroizbočinama na površini može biti vrlo visok. To dovodi do plastične deformacije izbočina, što je olakšano zagrijavanjem na temperaturu ispod eutektičke temperature za dati metal i poluvodič, što ne uzrokuje nikakve promjene u kristalnoj strukturi. Deformacija (tekanje) mikro izbočina i mikro šupljina dovodi do jakog prianjanja i pouzdanog kontakta zbog van der Waalsovih adhezionih sila, a s povećanjem temperature između materijala koji se spajaju, vjerovatnija je kemijska veza. Termokompresijsko zavarivanje ima sljedeće prednosti:

a) dijelovi su spojeni bez topljenja materijala koji se zavaruju;

b) specifični pritisak primenjen na kristal ne dovodi do mehaničkog oštećenja poluprovodničkog materijala;

c) spojevi se dobijaju bez kontaminacije, jer se ne koriste lemovi i tokovi.

Nedostaci uključuju nisku produktivnost procesa.

Termokompresiono zavarivanje može se izvesti pomoću preklopnih i čeonih spojeva. Kod zavarivanja sa preklapanjem, električna olovna žica se, kao što je navedeno, nanosi na kontaktnu podlogu poluvodičkog kristala i pritisne uz njega posebnim alatom dok se vod ne deformiše. Osa olovne žice tokom zavarivanja je paralelna sa ravninom kontaktne ploče. Kod sučeonog zavarivanja, olovna žica je sučeono zavarena na kontaktnu ploču. Osa provodne žice u tački pričvršćivanja je okomita na ravninu podloge.

Preklopno zavarivanje obezbeđuje čvrstu vezu između poluprovodničkog kristala i olovnih žica od zlata, aluminijuma, srebra i drugih duktilnih metala, dok sučeono zavarivanje samo zlatnim provodnicima. Debljina vodećih žica može biti 15-100 mikrona.

Vodovi se mogu spojiti i na čiste poluvodičke kristale i na kontaktne jastučiće prekrivene slojem prskanog zlata ili aluminija. Pri korištenju čistih kristalnih površina povećava se kontaktni otpor i pogoršavaju se električni parametri uređaja.

Elementi koji su podvrgnuti termokompresijskom zavarivanju prolaze kroz određenu tehnološku obradu. Površina poluvodičkog kristala, prekrivena slojem zlata ili aluminija, odmašćuje se.

Zlatna žica se žari na 300-600°C 5-20 minuta, ovisno o načinu spajanja dijelova. Aluminijumska žica je urezana u zasićenom rastvoru natrijum hidroksida na 80°C 1-2 minuta, isprana u destilovanoj vodi i osušena.

Glavni parametri termokompresionog režima zavarivanja su specifični pritisak, temperatura zagrevanja i vreme zavarivanja.Specifični pritisak se bira u zavisnosti od dozvoljenog kompresijskog napona poluprovodničkog kristala i dozvoljene deformacije materijala elektrode koji se zavari. Vrijeme zavarivanja se bira eksperimentalno.

gdje d- prečnik žice, mikroni; b- širina spoja, mikroni.

Pritisak na alat se određuje na osnovu raspodjele naprezanja u fazi završetka deformacije:

gdje A-faktor koji karakteriše promjenu naprezanja u procesu deformacije žice; f- smanjeni koeficijent trenja, koji karakteriše trenje između alata, žice i podloge; - relativna deformacija; - granica tečenja materijala žice na temperaturi deformacije; d- prečnik žice; D- prečnik alata za stezanje, obično jednak (2 ÷ 3) d.

Rice. 2. Nomogram za izbor načina termokompresijskog zavarivanja:

a- zlatna žica sa aluminijskom folijom; b- aluminijumska žica sa aluminijumskom folijom

Na sl. Na slici 2 prikazani su nomogrami načina termokompresionog zavarivanja zlatne (a) i aluminijumske (b) žice sa aluminijskim kontaktnim jastučićima. Ovi nomogrami pružaju optimalan izbor odnosa između pritiska, temperature i vremena.

Termokompresijsko zavarivanje ima dosta varijanti koje se mogu klasificirati po načinu grijanja, po načinu spajanja, po obliku alata. Prema načinu grijanja, termokompresiono zavarivanje razlikuje se odvojenim zagrijavanjem igle, kristala ili bušotine, kao i istovremenim zagrijavanjem dva od ovih elemenata. Po načinu spajanja, termokompresijsko zavarivanje može biti čeono i preklapajuće. Prema obliku instrumenta razlikuju se ptičji kljun, klin, kapilar i igla (sl. 14.3).

Prilikom zavarivanja alatom za ptičji kljun, isti uređaj napaja žicu, pričvršćuje je na kontaktne jastučiće integriranog kola i automatski je prekida bez puštanja iz kljuna. Alat klinastog oblika pritišće kraj žice na podlogu, pri čemu se ne utiskuje cijela žica, već samo njen središnji dio. Prilikom zavarivanja "kapilarnim alatom" žica se provlači kroz njega. Vrh kapilare također služi kao alat za prijenos pritiska na žicu. Prilikom zavarivanja "iglom", kraj žičanog kabla se posebnim mehanizmom uvodi u zonu zavarivanja i postavlja na kontaktnu podlogu, a zatim se iglom pritisne određenom silom.

Rice. 3. Vrste alata za termokompresijsko zavarivanje:

a- "Ptičji kljun"; b- "klin"; v- "kapilara"; G- "igla"

Za izvođenje procesa termokompresionog zavarivanja koriste se različite instalacije, čije su glavne jedinice: radni sto sa ili bez grejnog stuba, mehanizam za stvaranje pritiska na spojeni vod, radni alat, mehanizam za dovod i lomna žica za elektrode, mehanizam za dovod kristala ili dijelova koji su s njima povezani kristalom; mehanizam za kombinovanje elemenata koji se spajaju, optički sistem za vizuelno posmatranje procesa zavarivanja, pogonske i upravljačke jedinice. Sve ove jedinice mogu imati različite dizajne, ali je princip njihove strukture i priroda obavljenog posla isti.

Dakle, radni sto svih instalacija služi za fiksiranje kućišta kristala ili integriranog kola u određenom položaju. Obično je radni stol termokompresijskih instalacija uklonjiv, što vam omogućava da pričvrstite kristale različitih veličina i geometrijskih oblika. Stub za grijanje se koristi za zagrijavanje kristala ili kućišta na potrebnu temperaturu i omogućava vam da je podesite u rasponu od 50-500 ° C s preciznošću podešavanja od + 5 ° C. Mehanizam za stvaranje pritiska je dizajniran da pritisne izlaz na kontaktnu površinu kristala i obezbeđuje regulaciju sile od 0,01 do 5 N sa tačnošću od ± 5%. Radni alat je jedna od glavnih komponenti termokompresione jedinice. Izrađen je od tvrdih legura kao što su VK-6M, VK-15 (za instrumente "ptičji kljun" i "kapilar")

ili sintetički korund (za "klin" i "iglu"). Dizajn mehanizma za dovođenje i lomljenje žice ovisi o vrsti instalacije i obliku radnog alata. Najraširenije su dvije metode razdvajanja; poluga i elektromagnetna. Proces otkidanja provodne žice nakon izrade termokompresionog spoja na čipu integriranog kola bez ugrožavanja njegove čvrstoće uvelike ovisi o karakteristikama dizajna mehanizma. Mehanizam za dovod kristala ili dijelova do mjesta zavarivanja predstavljen je običnim stezaljkama ili složenim kasetama postavljenim na radni stol instalacije. Najveće performanse postižu se upotrebom kaseta sa metalnom trakom, na kojoj su kućišta ili kristali prethodno orijentisani u datoj ravni i u određenom položaju. Mehanizam poravnanja obično uključuje manipulatore koji vam omogućavaju pomicanje kristala dok se ne poravna s elementima koji se spajaju. Obično se koriste dvije vrste manipulatora: poluga i pantograf. Optički sistem za posmatranje sastoji se od binokularnog mikroskopa ili platna projektora za uvećanje. U zavisnosti od veličine elemenata koji se spajaju, uvećanje optičkog sistema se bira od 10 do 100 puta.

Elektrokontaktno zavarivanje Koristi se za spajanje metalnih vodova na kontaktne jastučiće kristala poluvodičkih uređaja i integriranih kola. Fizička suština procesa elektrokontaktnog zavarivanja sastoji se u zagrijavanju elemenata koji se spajaju u lokalnim područjima primjene elektroda. Zagrijavanje lokalnih područja spojenih elemenata nastaje zbog maksimalnog električnog otpora koji nastaje na mjestima kontakta materijala s elektrodama kada električna struja prolazi kroz elektrode. Glavni parametri procesa elektrokontaktnog zavarivanja su vrijednost struje zavarivanja, brzina porasta struje, vrijeme izlaganja struji spojenim elementima i sila pritiskanja elektroda na dijelove koji se spajaju.

Trenutno se koriste dvije metode električnog kontaktnog zavarivanja za spajanje vodova na kontaktne jastučiće kristala integriranog kola: sa jednostranim rasporedom dve elektrode i sa jednostranim rasporedom jedne dvostruke elektrode. Druga metoda se razlikuje od prve po tome što su radne elektrode izrađene u obliku dva strujna elementa, odvojena izolacijskom brtvom. U trenutku pritiskanja takve elektrode na žičani vod i prolaska struje elektrode kroz formirani sistem, na mjestu kontakta se oslobađa velika količina topline. Vanjski pritisak u kombinaciji sa zagrijavanjem dijelova do temperature plastičnosti ili topljenja dovodi do njihovog čvrstog povezivanja.

Tehnološka oprema za spajanje vodova elektrokontaktnim zavarivanjem uključuje sljedeće glavne jedinice: radni sto, mehanizam za stvaranje pritiska na elektrodu, mehanizam za dovođenje i rezanje žice, radni alat, mehanizam za dovod kristala ili kućišta sa kristalima , mehanizam za poravnavanje elemenata koji se spajaju, optički vizuelni sistem za posmatranje procesa zavarivanja, pogonske i upravljačke jedinice. Radni sto služi za postavljanje kristala ili kutija sa kristalima na njega. Mehanizam za stvaranje pritiska na elektrodu omogućava vam da primijenite sile od 0,1-0,5 N. Princip rada mehanizma za dovod i rezanje žice zasniva se na kretanju žice kroz kapilarni otvor i odsijecanju nožem poluge . Oblik i materijal radnog alata imaju veliki utjecaj na kvalitetu i produktivnost procesa elektrokontaktnog zavarivanja. Tipično, radni dio vrhova elektroda ima oblik skraćene piramide i izrađen je od materijala visoke čvrstoće na bazi volfram karbida razreda VK-8. Mehanizam za dovod kristala uključuje set kaseta, a mehanizam za poravnanje je sistem manipulatora koji omogućavaju da se kristal postavi u željenu poziciju. Optički vizuelni sistem za posmatranje sastoji se od mikroskopa ili projektora. Napajanje i kontrolna jedinica vam omogućavaju da podesite način rada zavarivanja i izvršite njegovo restrukturiranje i podešavanje prilikom promjene vrste kristala i izlaznog materijala.

ultrazvučno zavarivanje, Koristi se za spajanje vodova na kontaktne jastučiće poluvodičkih uređaja i integriranih kola, ima sljedeće prednosti: nema zagrijavanja spojenih elemenata, kratko vrijeme zavarivanja, mogućnost zavarivanja različitih i teško zavarljivih materijala. Nedostatak grijanja omogućava vam da dobijete spojeve bez topljenja dijelova koji se zavaruju. Kratko vrijeme zavarivanja omogućava povećanje produktivnosti procesa montaže.

Mehanizam formiranja veze između terminala i kontaktne pločice tokom ultrazvučnog zavarivanja određen je plastičnom deformacijom, uklanjanjem kontaminacije, samodifuzijom i silama površinskog napona. Proces ultrazvučnog zavarivanja karakteriziraju tri glavna parametra: amplituda i frekvencija ultrazvučnih vibracija, vrijednost primijenjenog pritiska i vrijeme procesa zavarivanja. ^ Instalacije za ultrazvučno zavarivanje sastoje se od sljedećih glavnih komponenti: radnog stola, mehanizma za stvaranje pritiska, dovoda žice H, uređaja za ultrazvučno zavarivanje i optičkog sistema.

Zaptivanje kristala

Nakon što se poluvodički kristal orijentiše i fiksira na osnovu kućišta, a provodnici spoje na njegove kontaktne jastučiće, on mora biti zaštićen od uticaja okoline, odnosno oko njega se mora stvoriti zapečaćena i mehanički čvrsta ljuska. Takva ljuska se može napraviti bilo pričvršćivanjem posebne kapice (balona) na bazu kućišta, koja pokriva poluvodički kristal i izolacijom ga od vanjskog okruženja, ili omotavanjem baze kućišta poluvodičkim kristalom koji se nalazi na njemu. sa plastikom, koja također odvaja kristal od vanjskog okruženja.

Lemljenje, elektrokontaktno i hladno zavarivanje se široko koriste za hermetičko povezivanje osnove kućišta sa poklopcem ili cilindrom (diskretna verzija poluprovodničkih uređaja), te za zaptivanje kristala na držaču, livenje, omotavanje i presovanje sa plastike.)

Lemljenje. Lemljenje se koristi za zaptivanje i diskretnih uređaja i IC-a. Ovaj proces je našao najveću praktičnu primjenu u sklapanju i zaptivanje kućišta dioda i tranzistora. Strukturni elementi kućišta uključuju pojedinačne jedinice i blokove dobijene na osnovu procesa lemljenja: metal na metal, metal na keramiku i metal na staklo. Razmotrimo ove vrste lemljenja.

Lemljenje metala na metal je već razmatrano u §2. Stoga ćemo se ovdje zadržati samo na tehnološkim karakteristikama koje su povezane s dobivanjem zapečaćenih lemnih spojeva.

Glavni elementi lemnog spoja za zaptivanje integrisanih kola su osnova kućišta i poklopac. Proces spajanja baze tijela s poklopcem može se izvesti ili pomoću međusloja lemljenja, koji se nalazi između baze tijela i poklopca u obliku prstena, ili bez međusloja lemljenja. U drugom slučaju, rubovi osnove kućišta i poklopca su prethodno kalajisani lemom.

Prilikom brtvljenja dioda, tranzistora i tiristora, ovisno o dizajnu kućišta, može doći do nekoliko lemnih spojeva. Dakle, lemljenjem se držač kristala povezuje sa balonom, a gornji terminali tijela tiristora su zapečaćeni.

Proces lemljenja tokom zaptivanja podliježe zahtjevima za čistoću originalnih dijelova, koji se prethodno podvrgavaju čišćenju, ispiranju i sušenju. Proces lemljenja se izvodi u vakuumu, inertnom ili redukcionom okruženju. Kada se koriste fluksovi, lemljenje se može obaviti na zraku. Fluksovi značajno poboljšavaju vlaženje i širenje lema na površinama dijelova koji se spajaju, a to je ključ za formiranje zapečaćenog lemnog spoja. Prema ulozi koju igraju, tokovi se dijele u dvije grupe; zaštitni i aktivan. Zaštitni fluksovi štite dijelove od oksidacije tokom procesa lemljenja, a aktivni doprinose redukciji oksida koji nastaju tokom procesa lemljenja. Kao zaštitni fluksovi najčešće se koriste otopine kolofonija. Aktivni fluksovi su cink hlorid i amonijum hlorid. Za lemljenje se koriste POS-40 i POS-60 lemovi.

Lemljenje keramike na metal... U tehnologiji poluprovodnika. kao iu elektrovakumu, široko se koriste spojevi keramika-metal, koji osiguravaju pouzdanije brtvljenje integralnih kola.

Lemovi koji se koriste za lemljenje metala na metal ne vlažu površinu keramičkih dijelova i stoga se ne lemljuju na keramičke dijelove paketa integriranih kola.

Da bi se dobili lemljeni spojevi keramike sa metalom, prethodno se metalizira. Metalizacija se izvodi pastama koje se nanose na keramički dio. Dobro prianjanje sloja metalizacije na površinu keramike postiže se pečenjem na visokim temperaturama. Kada se paste peče, rastvarač isparava, a metalne čestice su čvrsto povezane sa "površinom keramičkog dela. Debljina pečenog metalnog sloja je obično nekoliko mikrometara. Nanošenje i pečenje paste se može ponoviti nekoliko puta , dok se debljina sloja povećava i kvaliteta sloja metalizacije poboljšava, na taj način se metalizirana keramika može lemiti konvencionalnim lemovima.

Uobičajena metoda nanošenja metalnih premaza na keramičke dijelove tijela je sinteriranje sloja metalizacijske paste s keramikom na visokoj temperaturi. Kao polazni materijali koriste se praškovi molibdena, volframa, renija, tantala, gvožđa, nikla, mangana, kobalta, hroma, srebra i bakra veličine zrna od nekoliko mikrometara. Za pripremu paste ovi praškovi se razblažuju u vezivnim sredstvima: aceton, amil acetat, metil alkohol itd.

Lemljenje metaliziranih keramičkih dijelova metalnim izvodi se na uobičajen način.

Lemljenje stakla na metal. Staklo se ne lemi ni sa jednim od čistih metala, jer čista površina metala nije nakvašena ili slabo navlažena tečnim staklom.

Međutim, ako je površina metala prekrivena slojem oksida, onda se vlaženje poboljšava, oksid se djelomično otapa u staklu, a nakon hlađenja može doći do čvrstog spoja. Glavna poteškoća u proizvodnji spojeva metal-staklo je odabir stakla i metalnih komponenti s dovoljno bliskim vrijednostima koeficijenata toplinskog širenja u cijelom rasponu od tačke taljenja stakla do minimalne radne temperature poluvodičkog uređaja. . Čak i mala razlika u koeficijentima toplinske ekspanzije može dovesti do stvaranja mikropukotina i smanjenja tlaka gotovog uređaja.

Za lemljenje stakla na metal kako bi se dobile hermetičke brtve potrebno je: odabrati komponente sa istim koeficijentima toplinskog širenja; koristite stakleni lem u obliku suspenzije s metalnim prahom; postupno prelaziti s metalnog na osnovno staklo koristeći međustakala; za metalizaciju staklene površine.

Da bi se dobile zatvorene zaptivke od stakla do metala, koriste se tri načina zagrijavanja početnih dijelova: u plamenu plinskog gorionika, korištenjem visokofrekventnih struja, u muflnim ili silitnim pećima. U svim slučajevima, proces se odvija na zraku, jer prisustvo oksidnog filma pospješuje proces lemljenja.

Elektrokontaktno zavarivanje... Ovaj proces se naširoko koristi za zaptivanje poluvodičkih i integriranih sklopova. Zasnovan je na topljenju određenih dijelova metalnih dijelova koji se spajaju uslijed prolaska električne struje kroz njih. Suština procesa elektrokontaktnog zavarivanja je da se na dijelove koji se zavaruju dovode dvije elektrode na koje se primjenjuje određeni napon. Pošto je površina elektroda mnogo manja od površine delova koji se zavaruju, kada električna struja prođe kroz ceo sistem na mestu kontakta delova koji se zavaruju „ispod elektroda, veliki Oslobađa se količina toplote.To je zbog velike gustine struje u maloj zapremini materijala delova koji se zavaruju.Velike gustine struje zagrevaju kontaktne površine dok se određene zone polaznih materijala ne rastope.

Kada se struja prekine, temperatura kontaktnih područja se smanjuje, što podrazumijeva hlađenje rastaljene zone i njenu rekristalizaciju. Tako dobijena zona rekristalizacije čvrsto povezuje homogene i različite metalne dijelove međusobno.

Oblik zavara ovisi o geometrijskoj konfiguraciji radnih elektroda. Ako su elektrode izrađene u obliku šiljastih šipki, tada se zavarivanje pokazuje točkastim. Ako su elektrode u obliku cijevi, tada je zavar u obliku prstena. Kod pločastog oblika elektroda, zavar je u obliku trake.

Od velikog značaja za kvalitetno brtvljenje tijela uređaja električnim zavarivanjem je materijal od kojeg su izrađene radne elektrode. Pred materijalom elektroda postavljaju se povećani zahtjevi u pogledu toplinske i električne provodljivosti, kao i mehaničke čvrstoće. Da bi se ispunili ovi zahtjevi, elektrode se izrađuju kombinovane, napravljene od dva materijala, od kojih jedan ima visoku toplotnu provodljivost, a drugi mehaničku čvrstoću. Široko se koriste elektrode čija je baza izrađena od bakra, a jezgro (radni dio) izrađeno je od legure volfram-bakar.

Uz kombinirane elektrode koriste se elektrode izrađene od homogenog metala ili legure. Dakle, za zavarivanje čeličnih dijelova koriste se elektrode od bakra (M1 i MZ) i bronze (0,4-0,8% hroma, 0,2-0,6% cinka, ostalo je bakar). Za zavarivanje materijala visoke električne provodljivosti (bakar, srebro, itd.) koriste se volframove i molibdenske elektrode.

Elektrode moraju dobro prianjati jedna uz drugu na radnim površinama koje se zavaruju. Prisutnost nedostataka na radnim površinama dijelova (rizici, udubljenja, šupljine, itd.) dovodi do neravnomjernog zagrijavanja dijelova koji se zavaruju i stvaranja propusnog vara u gotovom proizvodu. Posebnu pažnju treba obratiti na pričvršćivanje elektroda u električnim držačima, jer kod lošeg pričvršćivanja između njih nastaje takozvani prijelazni otpor koji dovodi do zagrijavanja samih držača elektroda. Elektrode moraju biti strogo poravnate jedna s drugom. Nedostatak poravnanja elektroda dovodi do nedostataka u zavarivanju.

Kvaliteta zavarivanja u velikoj mjeri ovisi o odabranom električnom i vremenskom režimu. Uz malu vrijednost struje zavarivanja, oslobođena toplina se ispostavi da je nedovoljna za zagrijavanje dijelova do temperature topljenja metala koji se zavaruju, u ovom slučaju se postiže takozvani "nedostatak prodora" dijelova. Uz veliku vrijednost struje zavarivanja, oslobađa se previše topline, koja može rastopiti ne samo mjesto zavarivanja, već i cijeli dio, što je povezano sa "izgaranjem" dijelova i prskanjem metala.

Vrijeme prolaska struje zavarivanja kroz elektrode i dijelove je od velike važnosti. Čim se uključi struja zavarivanja, zagrijavanje dijelova koji se zavaruju počinje na mjestu kontakta, a samo površinski slojevi metala dostižu tačku topljenja. Ako u ovom trenutku isključite struju, dobit ćete krhko zavarivanje. Da bi se dobio jak zavar, potrebno je vrijeme da se rastopljeno jezgro formira na cijelom lokalnom području zavarenih dijelova. Pregrijavanje jezgre rastopljenog metala dovodi do njegovog rasta i prskanja metala. Kao rezultat, mogu se formirati šupljine koje naglo smanjuju mehaničku čvrstoću i nepropusnost zavarenih šavova.

Prije izvođenja procesa elektrokontaktnog zavarivanja, svi dijelovi kućišta integriranog kola se podvrgavaju temeljnoj obradi (pranju, odmašćivanju, jetkanju, čišćenju itd.).

Kvaliteta zavarivanja se kontrolira vizualnim pregledom i poprečnim presjekom zavarenih proizvoda. Fokus je na mehaničkoj čvrstoći i nepropusnosti zavarenih šavova.

Hladno zavarivanje. Metoda hladnog zavarivanja se široko koristi u elektronskoj industriji. U onim slučajevima kada je kod brtvljenja originalnih dijelova kućišta njihovo zagrijavanje neprihvatljivo i potrebna je visoka čistoća procesa, koristi se zavarivanje pod hladnim pritiskom. Osim toga, hladno zavarivanje osigurava čvrsto brtvljenje za najčešće korištene različite metale (bakar, nikal, kovar i čelik).

Nedostaci ove metode uključuju prisustvo značajnih deformacija dijelova tijela na spoju, što dovodi do značajne promjene oblika i ukupnih dimenzija gotovih proizvoda.

Promjena vanjskog promjera tijela uređaja ovisi o debljini originalnih dijelova koji se zavaruju. Promjena vanjskog promjera gotovog uređaja nakon procesa hladnog zavarivanja

gdje je debljina ramena gornjeg dijela prije zavarivanja; - debljina prirubnice donjeg dijela prije zavarivanja.

Od velikog značaja za proces hladnog zavarivanja je prisustvo oksidnog filma na površini delova koji se spajaju. Ako je ovaj film plastičan i mekši od osnovnog metala, tada se pod pritiskom širi u svim smjerovima i postaje tanji, čime se odvajaju čiste metalne površine, zbog čega ne dolazi do zavarivanja. Ako je oksidni film krhkiji i tvrđi od metala koji pokriva, tada puca pod pritiskom, a pucanje se javlja podjednako na oba dijela koja se spajaju. Zagađivači na površini filma su pakirani s obje strane u svojevrsne vrećice, čvrsto stegnute na rubovima. Daljnji porast pritiska dovodi do širenja čistog metala u periferne regije. Najveće širenje se javlja u srednjoj ravni formiranog šava, zbog čega se svi paketi sa nečistoćama potiskuju prema van, a čiste metalne površine, ulazeći u međuatomske interakcije, čvrsto prianjaju jedna uz drugu.

Dakle, krhkost i tvrdoća su glavne kvalitete oksidnog filma, koje osiguravaju čvrsto brtvljenje. Budući da za većinu metala debljina prevlake oksidnim filmovima ne prelazi 10 -7 cm, dijelovi od takvih metala se prije zavarivanja niklovaju ili kromiraju. Folije od nikla i hroma imaju dovoljnu tvrdoću i lomljivost, te stoga značajno poboljšavaju zavareni spoj.

Prije izvođenja postupka hladnog zavarivanja svi dijelovi se odmašćuju, operu i osuše. Za kvalitetan spoj dva metalna dijela potrebno je osigurati dovoljnu deformaciju, duktilnost i čistoću dijelova koji se zavaruju.

Stepen deformacije TO za hladno zavarivanje, trebalo bi da bude u rasponu od 75-85%:

,

gdje 2H- ukupna debljina dijelova koji se zavaruju; t- debljina šava.

Čvrstoća zavarenog spoja

gdje R- sila loma; D- prečnik otiska izbočine bušotine; N- debljina jednog od najmanjih zavarenih dijelova; - zatezna čvrstoća s najnižom vrijednošću.

Za delove karoserije pri hladnom zavarivanju preporučuju se sledeće kombinacije materijala: bakar MB-bakar MB, bakar MB-bakar M1, bakar MB-čelik 10, legura N29K18 (kovar)-bakar MB, kovar-bakar M1.

Kritični pritisci potrebni za plastičnu deformaciju i hladno zavarivanje, na primjer, za kombinaciju bakra i bakra su 1,5 * 10 9 N / m 2, za kombinaciju bakra i kovara su 2 * 10 9 N / m 2.

Plastično zaptivanje... Skupo brtvljenje stakla, metal-stakla, kermeta i metalnih kućišta sada se uspješno zamjenjuje plastičnim brtvljenjem. ) U nekim slučajevima to povećava pouzdanost uređaja i IC-a, jer je eliminisan kontakt poluvodičkog kristala sa gasovitim medijem unutar kućišta.

Plastično brtvljenje omogućava pouzdanu izolaciju kristala od vanjskih utjecaja i osigurava visoku mehaničku i električnu čvrstoću strukture. Za zaptivanje IC-a, plastike na bazi epoksidnih, organosilicijumskih i poliesterskih smola se široko koriste.

Glavne metode zaptivanja su livenje, kapsuliranje i ispitivanje pod pritiskom. Prilikom zaptivanja izlivanjem koriste se šuplji oblici u koje se postavljaju poluvodički kristali sa zalemljenim vanjskim vodovima. Plastika se sipa u kalupe.

Prilikom zatvaranja uređaja omotavanjem, uzmite dva (ili više) vodova od trake ili žičanog materijala, spojite ih staklenom ili plastičnom perlicom i zalemite poluvodički kristal na jedan od provodnika, a na drugi spojite električne kontaktne provodnike (drugi ) olovo. Tako dobiveni sklop zapečaćen je plastičnom folijom.

Najperspektivniji način rješavanja problema sastavljanja i brtvljenja uređaja je brtvljenje kristala aktivnim elementima na metalnoj traci, nakon čega slijedi brtvljenje plastikom. Prednost ovog načina zaptivanja je mogućnost mehanizacije i automatizacije procesa montaže različitih tipova IC-a. Glavni strukturni element plastičnog kućišta je metalna traka. Za odabir profila metalne trake potrebno je polaziti od veličine kristala, termičkih karakteristika uređaja, mogućnosti ugradnje gotovih uređaja na tiskanu ploču elektroničkog kola, maksimalne snage na otkidanje od kućišta i jednostavnosti dizajna.

Tehnološka shema plastičnog brtvljenja uređaja uključuje glavne faze planarne tehnologije. Poluprovodnički kristali sa aktivnim elementima se pričvršćuju na metalnu traku presvučenu zlatom, eutektičkom fuzijom zlata sa silicijumom, ili običnim lemljenjem. Metalna traka se izrađuje od kovara, bakra, molibdena, čelika, nikla.

Kako bi se izbjeglo oštećenje poluvodičkih uređaja prilikom ugradnje, potrebno je osigurati nepokretnost njihovih vodova u blizini kućišta. Da biste to učinili, savijte vodove na udaljenosti od najmanje 3 ... 5 mm od tijela i izvršite lemljenje s POS-61 niskotemperaturnim lemom na udaljenosti od najmanje 5 mm od tijela uređaja, osiguravajući rasipanje topline između tijelo i mjesto lemljenja. Uz udaljenost od mjesta lemljenja do kućišta od 8 ... 10 mm ili više, može se proizvesti bez dodatnog hladnjaka (unutar 2 ... 3 s).

Lemljenje pri ugradnji i zamjeni pojedinih dijelova u krugovima s poluvodičkim uređajima treba izvoditi uz isključeno napajanje lemilom s uzemljenim vrhom. Kada uključite tranzistor u strujnom kolu, prvo morate spojiti bazu, zatim emiter, a zatim kolektor. Isključivanje tranzistora iz kruga bez uklanjanja napona izvodi se obrnutim redoslijedom.

Da bi se osigurao normalan rad poluvodičkih uređaja pri punoj snazi, moraju se koristiti dodatni hladnjaci. Rebrasti radijatori od crvenog bakra ili aluminijuma koriste se kao hladnjaci, koji se nose na uređajima. Prilikom projektiranja krugova sa širokim temperaturnim rasponom rada, treba imati na umu da se s povećanjem temperature smanjuje ne samo dopuštena snaga disipacije mnogih vrsta poluvodičkih uređaja, već i dopušteni naponi i jačina prijelaznih struja.

Rad poluprovodničkih uređaja treba da se odvija samo u opsegu potrebnih radnih temperatura, dok relativna vlažnost vazduha treba da bude do 98% na temperaturi od 40°C; atmosferski pritisak - od 6,7 10 2 do 3 10 5 Pa; vibracije sa ubrzanjem do 7,5g u frekvencijskom opsegu 10 ... 600 Hz; višestruki udari sa ubrzanjem do 75g; linearno ubrzanje do 25g.

Povećanje ili smanjenje navedenih parametara negativno utiče na rad poluvodičkih uređaja. Dakle, promjena raspona radne temperature uzrokuje pucanje poluvodičkih kristala i promjenu električnih karakteristika uređaja. Osim toga, pod utjecajem visoke temperature dolazi do sušenja i deformacije zaštitnih premaza, razvijanja plina i topljenja lema. Visoka vlažnost doprinosi koroziji kućišta i terminala zbog elektrolize. Nizak pritisak uzrokuje smanjenje probojnog napona i pogoršanje prijenosa topline. Promjena ubrzanja udaraca i vibracija dovodi do pojave mehaničkih naprezanja i zamora u elementima konstrukcije, kao i mehaničkih oštećenja (sve do odvajanja vodova) itd.

Za zaštitu od vibracija i ubrzanja, poluvodičku strukturu treba apsorbirati, a za poboljšanje otpornosti na vlagu treba je premazati zaštitnim lakom.

Električna instalacija radio komponenti mora osigurati pouzdan rad opreme, instrumenata i sistema pod mehaničkim i klimatskim utjecajima navedenim u TU za ovu vrstu radioelektronske opreme. Stoga, prilikom instaliranja poluvodičkih uređaja (PP), radio komponenti integriranih kola (IC) na štampane ploče ili šasije opreme, moraju se poštovati sljedeći uvjeti:

- pouzdan kontakt kućišta snažnog PCB-a s hladnjakom (radijatorom) ili šasijom;

- neophodna konvekcija zraka na radijatorima i elementima koji emituju veliku količinu topline;

- uklanjanje poluvodičkih elemenata iz elemenata kola koji emituju značajnu količinu topline tokom rada;

- zaštita sklopa koji se nalazi u blizini uklonjivih elemenata od mehaničkih oštećenja tokom rada;

- u procesu pripreme i izvođenja električnih instalacija PCB-a i IC-a, mehanički i klimatski učinci na njih ne bi trebali prelaziti vrijednosti navedene u TU;

- Prilikom ispravljanja, oblikovanja i rezanja provodnika PP i IC, dio elektrode u blizini tijela mora biti fiksiran tako da u provodniku ne nastaju sile savijanja ili zatezanja. Oprema i uređaji za formiranje olova moraju biti uzemljeni;

- udaljenost od PCB-a ili IC tijela do početka savijanja izlaza mora biti najmanje 2 mm, a polumjer savijanja sa izlaznim prečnikom do 0,5 mm - najmanje 0,5 mm, sa prečnikom od 0,6-1 mm - najmanje 1 mm, sa prečnikom preko 1 mm - ne manjim od 1,5 mm.

Prilikom ugradnje, transporta i skladištenja PCB-a i IC-a (posebno mikrotalasnih poluprovodničkih uređaja), potrebno je osigurati njihovu zaštitu od statičkog elektriciteta. Za to je sva instalacijska oprema, alati, upravljačka i mjerna oprema pouzdano uzemljena. Da biste uklonili statički elektricitet iz tijela električara, koristite narukvice za uzemljenje i posebnu odjeću.

Da bi se uklonila toplina, izlazni dio između kućišta PCB-a (ili IC) i mjesta lemljenja je stegnut specijalnom pincetom (hladnjak). Ako temperatura lema ne prelazi 533 K ± 5 K (270 ° C), a vrijeme lemljenja nije duže od 3 s, lemljenje PP (ili IC) vodova se izvodi bez hladnjaka ili grupnog lemljenja. koristi se (valom lemljenja, uranjanjem u rastopljeni lem, itd.) ...

Čišćenje štampanih ploča (ili panela) od ostataka fluksa nakon lemljenja vrši se otapalima koji ne utiču na obeležavanje i materijal kućišta PCB (ili IC).

Prilikom ugradnje IC-a sa krutim radijalnim vodovima u metalizirane rupe na štampanoj ploči, izbočeni dio vodova iznad površine ploče na mjestima lemljenja trebao bi biti 0,5-1,5 mm. Instalacija IC-a na ovaj način se vrši nakon obrezivanja vodova (Sl. 55). Da bi se olakšala demontaža, preporučuje se ugradnja IC-a na štampane ploče sa prazninama između kućišta.

Rice. 55. Formiranje krutih radijalnih IC vodova:

1 - liveni provodnici, 2 - izvodi pre kalupovanja

Integrisana kola u paketima sa mekim planarnim iglicama ugrađuju se na pločice bez montažnih rupa. U ovom slučaju, njihov položaj na ploči je određen oblikom kontaktnih pločica (Sl. 56).

Rice. 56. Montaža IC-a sa ravnim (planarnim) vodovima na štampanu ploču:

1 - kontaktna ploča sa ključem, 2 - kućište, 3 - ploča, 4 - izlaz

Primjeri formiranja IC-a sa ravnim vodovima prikazani su na Sl. 57.

Rice. 57. Formiranje ravnih (planarnih) IC vodova kada se postavljaju na ploču bez zazora (i), sa razmakom (b)

Ugradnja i pričvršćivanje PP i IS, kao i montiranih radio komponenti na štampane ploče treba da im omogući pristup i mogućnost njihove zamene. Za hlađenje IC-a, treba ih postaviti na štampane ploče, uzimajući u obzir kretanje protoka zraka duž njihovih kućišta.

Za električnu instalaciju PCB-a i malih radio komponenti prvo se ugrađuju na montažne armature (latice, igle itd.) i na njih se provodnici mehanički učvršćuju. Za lemljenje terenskog spoja koristi se fluks bez kiseline, čiji se ostaci uklanjaju nakon lemljenja.

Radio komponente se pričvršćuju na okove za montažu ili mehanički na svoje stezaljke, ili dodatno pomoću stezaljke, držača, držača, punjenja masom, mastikom, ljepilom itd. U ovom slučaju radio komponente se fiksiraju tako da se ne učvršćuju. pomerati se tokom vibracija i udara (tresanja). Preporučene vrste pričvršćivanja radio komponenti (otpori, kondenzatori, diode, tranzistori) prikazani su na Sl. 58.

Rice. 58. Ugradnja radio komponenti na montažni hardver:

a, b - otpornici (kondenzatori) sa ravnim i okruglim terminalima, c - kondenzator ETO, d - diode D219, D220, e - snažna dioda D202, e - triode MP-14, MP-16, g - moćna trioda P4; 1 - kućište, 2 - latica, 3 - izlaz, 4 - radijator, 5 - žice, 6 - izolaciona cijev

Mehaničko pričvršćivanje provodnika radio komponenti na montažne armature izvodi se savijanjem ili uvrtanjem oko fitinga, nakon čega slijedi kompresija. U ovom slučaju, prekid u izlazu tokom kompresije nije dozvoljen. Ako postoji rupa u kontaktnom stupu ili latici, izlaz radio komponente se mehanički fiksira prije lemljenja provlačenjem kroz rupu i savijanjem do pola ili cijelog okreta oko latice ili stupa, nakon čega slijedi kompresija. U tom slučaju, višak izlaza se uklanja bočnim rezačima, a mjesto pričvršćivanja se stisne kliještima.

U pravilu su načini ugradnje radio komponenti i pričvršćivanja njihovih terminala navedeni u montažnom crtežu za proizvod.

Da bi se smanjila udaljenost između radio komponente i šasije, na njihova tijela ili vodove stavljaju se izolacijske cijevi promjera jednakog ili nešto manjeg od promjera radio komponente. U ovom slučaju, radio komponente se postavljaju blizu jedna drugoj ili šasiji. Izolacijske cijevi, postavljene na terminale radio komponenti, isključuju mogućnost kratkih spojeva sa susjednim vodljivim elementima.

Dužina montažnih vodova od mesta lemljenja do kućišta radio komponente data je u TU i po pravilu je navedena na crtežu: za diskretne radio komponente mora biti najmanje 8 mm, a za PCB - najmanje 15 mm. Dužina provodnika od tijela do savijanja radio komponente također je navedena na crtežu: mora biti najmanje 3 mm. Vodovi radio komponenti se savijaju šablonom, učvršćenjem ili posebnim alatom. Štaviše, unutrašnji radijus savijanja mora biti najmanje dvostruko veći od prečnika ili debljine izlaza. Kruti vodovi radio komponenti (otpornici, PEV, itd.) tokom instalacije ne smiju se savijati.

Radio komponente odabrane prilikom postavljanja ili podešavanja uređaja trebaju biti zalemljene bez mehaničkog pričvršćivanja na cijelu dužinu njihovih provodnika. Nakon odabira njihovih ocjena i podešavanja uređaja, radio komponente moraju biti zalemljene na referentne tačke uz mehaničko pričvršćivanje vodova.

Montaža i zaptivanje mikrosklopova i poluvodičkih uređaja uključuje 3 glavne operacije: pričvršćivanje kristala na bazu kućišta, povezivanje vodova i zaštitu kristala od vanjskog okruženja. Stabilnost električnih parametara i pouzdanost finalnog proizvoda ovise o kvaliteti montažnih operacija. osim toga, izbor metode montaže utječe na ukupnu cijenu proizvoda.

Pričvršćivanje kristala na bazu kućišta

Glavni zahtjevi za spajanje poluvodičkog kristala na bazu paketa su visoka pouzdanost veze, mehanička čvrstoća i, u nekim slučajevima, visok nivo prijenosa topline sa kristala na podlogu. Operacija spajanja se izvodi lemljenjem ili lijepljenjem.

Ljepila za montažu kristala mogu se grubo podijeliti u 2 kategorije: električno provodljiva i dielektrična. Ljepila se sastoje od adhezivnog vezivnog sredstva i punila. Kako bi se osigurala električna i toplinska provodljivost, ljepilu se obično dodaje srebro u obliku praha ili ljuskica. Za stvaranje dielektričnih ljepila koja provode toplinu, stakleni ili keramički prah se koriste kao punilo.

Lemljenje se vrši pomoću vodljivih staklenih ili metalnih lemova.

Stakleni lemovi su materijali koji se sastoje od metalnih oksida. Imaju dobru adheziju na širok spektar keramike, oksida, poluvodičkih materijala, metala i odlikuju se visokom otpornošću na koroziju.

Lemljenje metalnim lemovima vrši se pomoću izvaganih porcija ili odstojnika lema određenog oblika i veličine (predforme), postavljenih između kristala i podloge. U masovnoj proizvodnji za montažu kristala koristi se specijalizirana pasta za lemljenje.

Povezivanje vodova

Proces pričvršćivanja kristalnih vodova na bazu kućišta izvodi se pomoću žice, trake ili čvrstih provodnika u obliku kuglica ili greda.

Montaža žice se vrši termokompresionim, elektrokontaktnim ili ultrazvučnim zavarivanjem pomoću zlatnih, aluminijumskih ili bakrenih žica/traka.

Bežično uređivanje se vrši pomoću flip-chip tehnologije. U procesu metalizacije na matrici se formiraju kruti kontakti u obliku greda ili kuglica za lemljenje.

Prije nanošenja lema, površina kristala se pasivira. Nakon litografije i jetkanja, kontaktni jastučići kristala se dodatno metaliziraju. Ova operacija se izvodi kako bi se stvorio sloj barijere, spriječila oksidacija i poboljšala kvašenje i prianjanje. Nakon toga se formiraju zaključci.

Lemne grede ili kuglice formiraju se elektrolitičkim ili vakuumskim taloženjem, punjenjem gotovim mikrosferama ili sitotiskom. Kristal sa formiranim vodovima se okreće i postavlja na podlogu.

Zaštita kristala od spoljašnje sredine

Karakteristike poluvodičkog uređaja u velikoj mjeri su određene stanjem njegove površine. Eksterno okruženje ima značajan uticaj na kvalitet površine i, shodno tome, na stabilnost parametara uređaja. ovaj efekat se menja tokom rada, stoga je veoma važno zaštititi površinu uređaja kako bi se povećala njegova pouzdanost i vek trajanja.

Zaštita poluvodičkog kristala od vanjskog okruženja provodi se u završnoj fazi sklapanja mikro krugova i poluvodičkih uređaja.

Zaptivanje se može izvesti pomoću kućišta ili u dizajnu otvorenog okvira.

Zaptivanje karoserije se vrši pričvršćivanjem poklopca kućišta na njegovu osnovu lemljenjem ili zavarivanjem. Metalna, metalno-staklena i keramička kućišta pružaju vakumsko nepropusno zaptivanje.

Poklopac, ovisno o vrsti kućišta, može se zalemiti staklenim lemovima, metalnim lemovima ili lijepiti ljepilom. Svaki od ovih materijala ima svoje prednosti i odabire se ovisno o zadacima koji se rješavaju.

Za nezapakovanu zaštitu poluprovodničkih kristala od vanjskih utjecaja koriste se plastika i specijalne mase za zalivanje, koje nakon polimerizacije mogu biti meke ili tvrde, ovisno o zadacima i materijalima koji se koriste.

Moderna industrija nudi dvije mogućnosti punjenja kristala tekućim spojevima:

- Punjenje smjesom srednje viskoznosti (glob-top, Blob-top)

- Izrada okvira od smjese visokog viskoziteta i punjenje kristala smjesom niskog viskoziteta (Dam-and-Fill).

Glavna prednost tečnih spojeva u odnosu na druge metode zatvaranja kristala je fleksibilnost sistema za doziranje, koji omogućava korištenje istih materijala i opreme za različite vrste i veličine kristala.

Polimerna ljepila razlikuju se po vrsti veziva i vrsti materijala za punjenje.

Vezivni materijal

Organski polimeri koji se koriste kao ljepila mogu se podijeliti u dvije glavne kategorije: termoreaktivni i termoplasti. Sve su to organski materijali, ali

značajno se razlikuju po hemijskim i fizičkim svojstvima.

U termosetovima, kada se zagriju, polimerni lanci su nepovratno umreženi u krutu trodimenzionalnu mrežnu strukturu. Rezultirajuće veze omogućavaju postizanje visoke adhezivne sposobnosti materijala, ali je istovremeno ograničena mogućnost održavanja.

U termoplastičnim polimerima ne dolazi do stvrdnjavanja. Zadržavaju sposobnost omekšavanja i topljenja prilikom zagrijavanja, stvarajući jake elastične veze. Ovo svojstvo dopušta upotrebu termoplasta u aplikacijama gdje je potrebno održavanje. Kapacitet prianjanja termoplastične plastike je manji od termoreaktivne plastike, ali je u većini slučajeva sasvim dovoljan.

Treća vrsta veziva je mješavina termoplasta i termoseta, koja se kombinira

prednosti dvije vrste materijala. Njihov polimerni sastav je međusobno prožimajuća mreža termoplastičnih i termoplastičnih struktura, što ih čini mogućim za stvaranje popravljivih spojeva visoke čvrstoće na relativno niskim temperaturama (150 ° C - 200 ° C).

Svaki sistem ima svoje prednosti i nedostatke. Jedno od ograničenja u upotrebi termoplastičnih pasta je sporo uklanjanje rastvarača tokom procesa reflow. Ranije je za spajanje komponenti pomoću termoplastičnih materijala bilo potrebno izvršiti postupak nanošenja paste (promatrajući ravnost), sušenja kako bi se uklonio otapalo i tek potom ugradnju kristala na podlogu. Ovaj proces je eliminirao stvaranje šupljina u ljepilu, ali je povećao cijenu i otežao korištenje ove tehnologije u masovnoj proizvodnji.

Moderne termoplastične paste su sposobne za vrlo brzo isparavanje rastvarača. Ovo svojstvo im omogućava da se nanose metodom doziranja koristeći standardnu opremu i da se kristal postavi na još neosušenu pastu. Nakon toga slijedi brzi, niskotemperaturni korak zagrijavanja, tokom kojeg se rastvarač uklanja i nakon povratnog toka stvaraju se ljepljive veze.

Dugo su postojale poteškoće sa stvaranjem visoko toplinski provodljivih ljepila na bazi termoplasta i termoseta. Ovi polimeri nisu dopuštali povećanje sadržaja punila koji provode toplinu u pasti, jer je za dobro prianjanje potreban visok nivo veziva (60-75%). Poređenja radi: u neorganskim materijalima udio veziva bi se mogao smanjiti na 15-20%. Moderna polimerna ljepila (Diemat DM4130, DM4030, DM6030) nemaju ovaj nedostatak, a sadržaj punila koji provodi toplinu doseže 80-90%.

Filler